Impostazione dei punti di test sulla scheda PCB

Lo scopo di impostare i punti di test sulla scheda PCB è di verificare se i componenti sulla scheda soddisfano le specifiche e la saldabilità. Ad esempio, se si desidera verificare la resistenza di una tavola, non c'è problema. Il modo più semplice è usarlo. Il misuratore può essere misurato misurando entrambe le estremità.

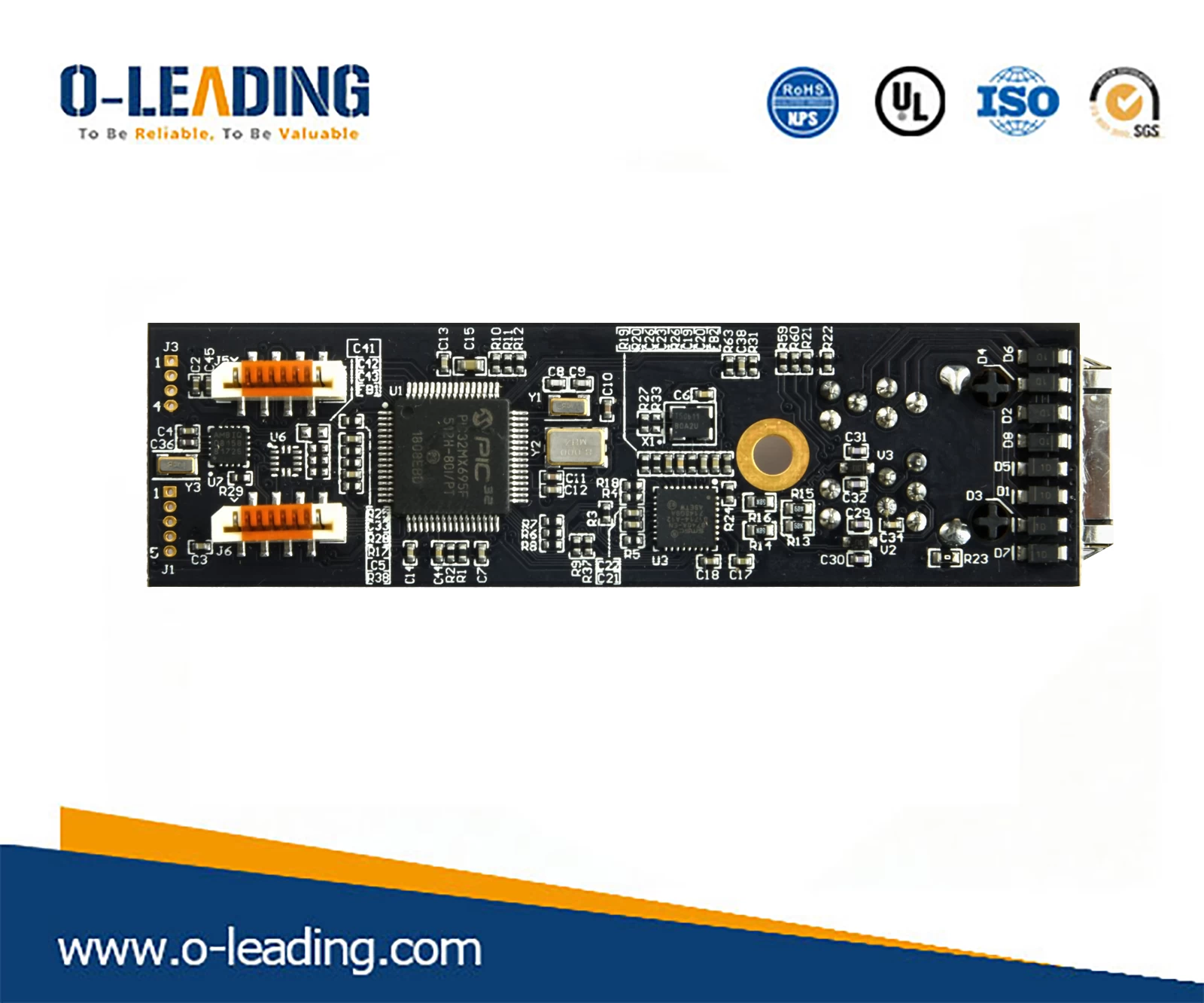

Tuttavia, nelle fabbriche prodotte in serie, non è possibile utilizzare il misuratore per misurare lentamente se ogni resistenza, condensatore, induttore o circuito IC su ciascuna scheda è corretta, quindi esiste la cosiddetta automazione ICT. L'aspetto della macchina di prova, che utilizza più sonde per toccare simultaneamente tutte le parti della scheda che devono essere misurate, e quindi misurare sequenzialmente le caratteristiche di queste parti elettroniche controllati dal programma, fianco a fianco, in genere testate richiede solo circa 1 ~ 2 minuti per tutte le parti della scheda da completare. A seconda del numero di parti sulla scheda, più parti, più lunghe sono le parti. Fornitore di GOLDEN FINGER BOARD.

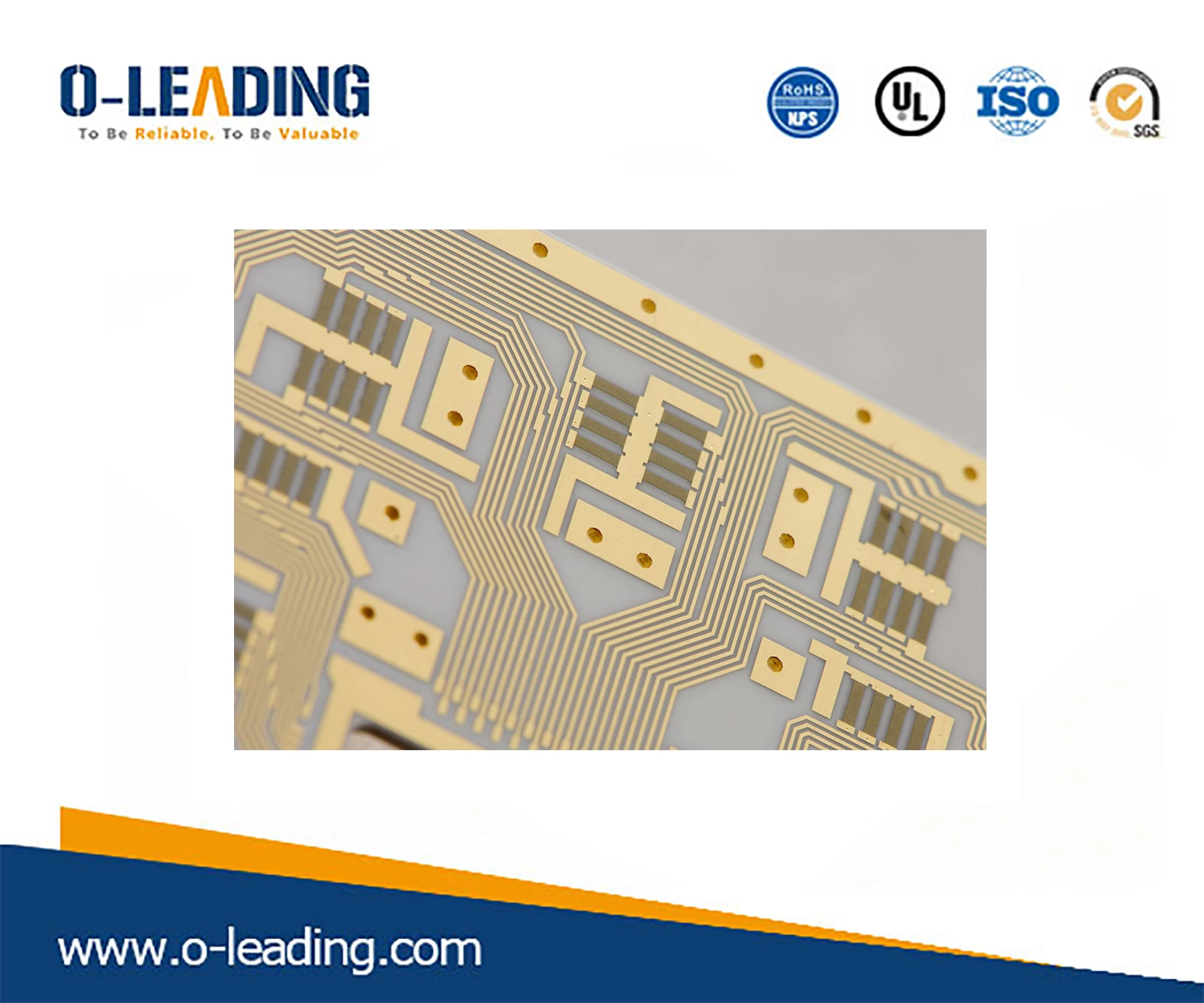

Tuttavia, se queste sonde sono direttamente esposte alle parti elettroniche sulla scheda o ai loro piedini di saldatura, è probabile che si schiacciano alcune parti elettroniche, ma è controproducente, quindi gli ingegnosi ingegneri hanno inventato i punti di prova e le derivazioni extra alle estremità del parti. Una coppia di piccoli punti senza maschera di saldatura su di essi consente alla sonda di test di toccare questi piccoli punti senza toccare direttamente i componenti elettronici da misurare.

Nei primi giorni in cui il tabellone era anche nell'era del plug-in tradizionale (DIP), i piedi di saldatura delle parti venivano usati come punti di prova. Poiché i piedini di saldatura delle parti tradizionali sono abbastanza forti, non hanno paura di appuntare, ma ci sono spesso sonde. Il giudizio errato di un contatto scadente si verifica perché le parti elettroniche generali dopo la saldatura ad onda o lo stagno SMT spesso formano una pellicola residua di pasta saldante sulla superficie della lega per saldatura. L'impedenza di questo film è molto alta, spesso può causare uno scarso contatto della sonda, quindi i collaudatori che spesso vedono la linea di produzione in quel momento usano spesso pistole a spruzzo d'aria per soffiare forte o usare l'alcol per pulire i luoghi che necessitano essere testato.

In effetti, i punti di prova dopo la saldatura ad onda avranno anche un contatto con la sonda insufficiente. Più tardi, dopo che la SMT divenne popolare, la situazione dei test di valutazione errata fu notevolmente migliorata. Anche l'applicazione dei punti di prova è stata notevolmente appesantita, perché le parti di SMT sono solitamente molto fragili e non sopportano la pressione di contatto diretta della sonda di prova. È possibile impedire alla sonda di contattare direttamente la parte e il suo raccordo di saldatura, non solo per proteggere la parte da danni, ma anche per migliorare notevolmente l'affidabilità del test, poiché la situazione di errore di valutazione è ridotta. Commerci all'ingrosso di oro di placcatura del pannello.

Tuttavia, con l'evoluzione della tecnologia, le dimensioni del circuito stampato diventano sempre più piccole. È già un po 'difficile spremere così tante parti elettroniche sul piccolo circuito. Pertanto, il punto di test occupa lo spazio del tabellone, spesso nel C'è un tiro alla fune tra il lato del design e la fine della produzione, ma questo argomento avrà la possibilità di parlare più tardi. L'aspetto dei punti di prova è generalmente rotondo, poiché anche le sonde sono rotonde, meglio da produrre, ed è più facile avvicinare le sonde adiacenti, in modo che la densità dell'ago del letto dell'ago possa essere aumentata.