Testpunkte auf der Leiterplatte setzen

Der Zweck der Einrichtung der Testpunkte auf der Leiterplatte besteht darin, zu testen, ob die Komponenten auf der Leiterplatte den Spezifikationen und der Lötbarkeit entsprechen. Zum Beispiel, wenn Sie überprüfen möchten der Widerstand eines Brettes, Es gibt kein Problem. Der einfachste Weg ist, es zu benutzen. Das Messgerät kann durch Messen beider Enden gemessen werden.

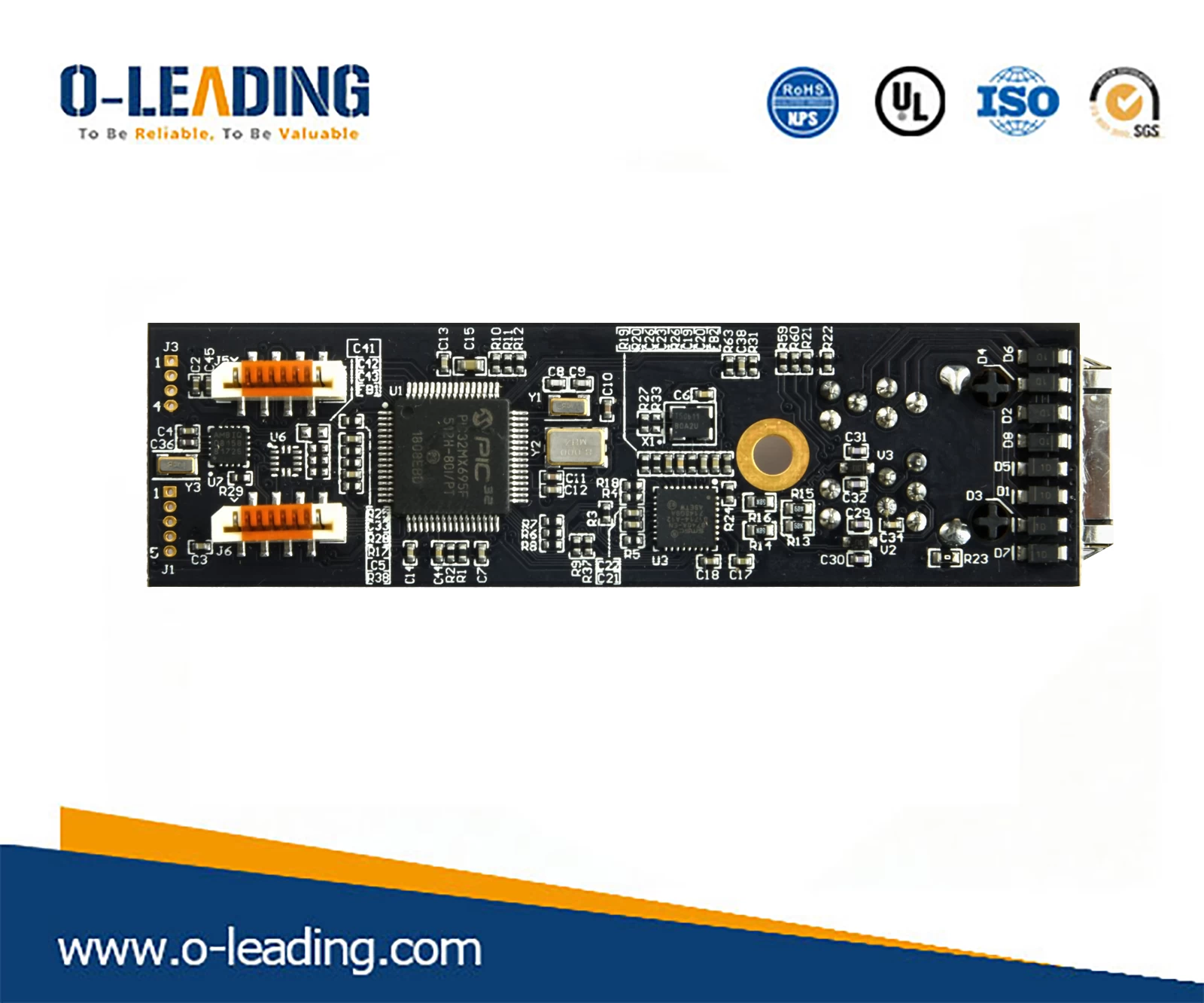

In Serienfabriken gibt es jedoch keine Möglichkeit, mit dem Messgerät langsam zu messen, ob die einzelnen Widerstände, Kondensatoren, Induktivitäten oder sogar IC-Schaltkreise auf den einzelnen Platinen korrekt sind, sodass eine sogenannte IKT-Automatisierung stattfindet. Das Aussehen der Testmaschine, die mit mehreren Sonden gleichzeitig alle zu messenden Teile der Platine berührt und anschließend die Eigenschaften dieser elektronischen Teile nacheinander durch programmgesteuertes Nebeneinander misst, testet es normalerweise Es dauert nur etwa 1 bis 2 Minuten, bis alle Teile der Platine fertig sind. Je mehr Teile sich auf der Platine befinden, desto länger sind die Teile. GOLDEN FINGER BOARD Lieferant.

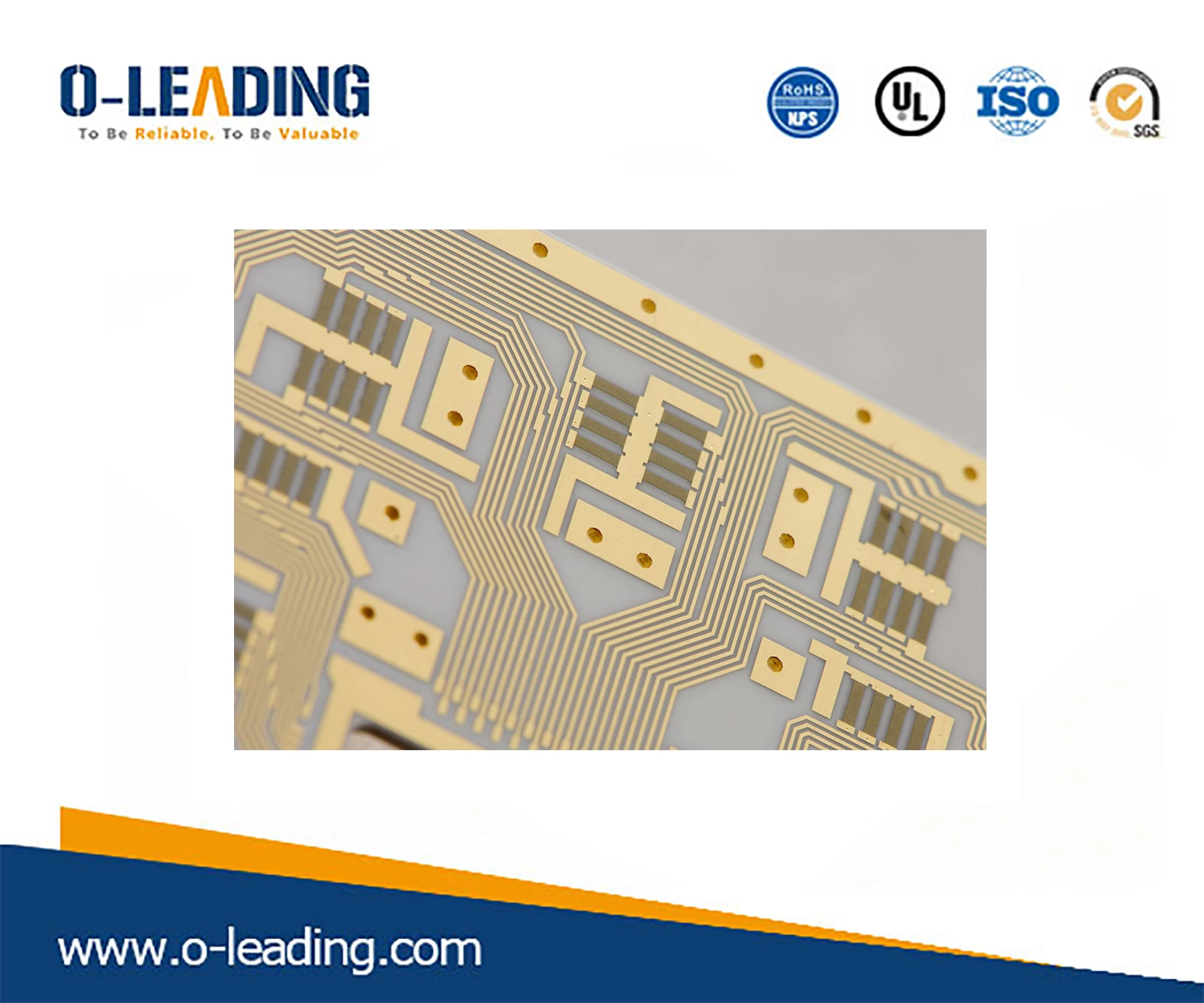

Wenn diese Sonden jedoch direkt den elektronischen Bauteilen auf der Platine oder ihren Lötfüßen ausgesetzt sind, können einige elektronische Bauteile zwar gequetscht werden, dies ist jedoch kontraproduktiv. Daher haben die cleveren Ingenieure die Testpunkte und zusätzlichen Zuleitungen an den Enden der Platine erfunden Teile. Ein Paar kleiner Punkte ohne Lötmaske ermöglicht es der Testsonde, diese kleinen Punkte zu berühren, ohne die zu messenden elektronischen Komponenten direkt zu berühren.

In den frühen Tagen, als sich die Platine noch im DIP-Zeitalter befand, wurden die Lötfüße der Teile als Testpunkte verwendet. Da die Lötfüße der traditionellen Teile stark genug sind, haben sie keine Angst vor dem Feststecken, aber es gibt häufig Sonden. Die Fehleinschätzung eines schlechten Kontakts tritt auf, weil die allgemeinen elektronischen Teile nach dem Wellenlöten oder dem SMT-Verzinnen häufig einen Restfilm aus Lötpaste auf der Oberfläche des Lötmittels bilden. Die Impedanz dieses Films ist sehr hoch. Oft kann es zu einem schlechten Kontakt der Sonde kommen. Daher verwenden die Testmitarbeiter, die zu diesem Zeitpunkt häufig die Produktionslinie sehen, häufig Luftsprühpistolen, um hart zu blasen, oder verwenden Alkohol, um die benötigten Stellen abzuwischen geprüft werden.

Tatsächlich haben die Testpunkte nach dem Wellenlöten auch einen schlechten Sondenkontakt. Später, nachdem SMT populär wurde, wurde die Testfehlurteilsituation stark verbessert. Das Aufbringen von Testpunkten war ebenfalls stark belastet, da die Teile der SMT in der Regel sehr zerbrechlich sind und dem direkten Anpressdruck der Testsonde nicht standhalten können. Es ist möglich zu verhindern, dass die Sonde direkt mit dem Teil und seiner Lotrille in Kontakt kommt, um nicht nur das Teil vor Beschädigungen zu schützen, sondern auch die Zuverlässigkeit des Tests erheblich zu verbessern, da die Situation der Fehleinschätzung verringert wird. Panel Plating Gold Großhandel.

Mit der Entwicklung der Technologie wird jedoch die Größe der Leiterplatte immer kleiner. Es ist schon ein bisschen schwierig, so viele elektronische Teile auf der kleinen Leiterplatte zusammenzudrücken. Daher nimmt der Testpunkt den Platz auf der Platine ein, häufig im Tauziehen zwischen der Konstruktionsseite und dem Fertigungsende, aber dieses Thema kann später noch einmal besprochen werden. Das Aussehen der Testpunkte ist normalerweise rund, weil die Sonden auch rund sind, besser hergestellt werden können und es einfacher ist, benachbarte Sonden näher zusammenzubringen, so dass die Nadeldichte des Nadelbettes erhöht werden kann.