Установка контрольных точек на плате PCB

Целью установки контрольных точек на плате PCB является проверка соответствия компонентов на плате спецификациям и паяемости. Например, если вы хотите проверить сопротивление доски, нет проблем. Самый простой способ - это использовать его. Измеритель может быть измерен путем измерения обоих концов.

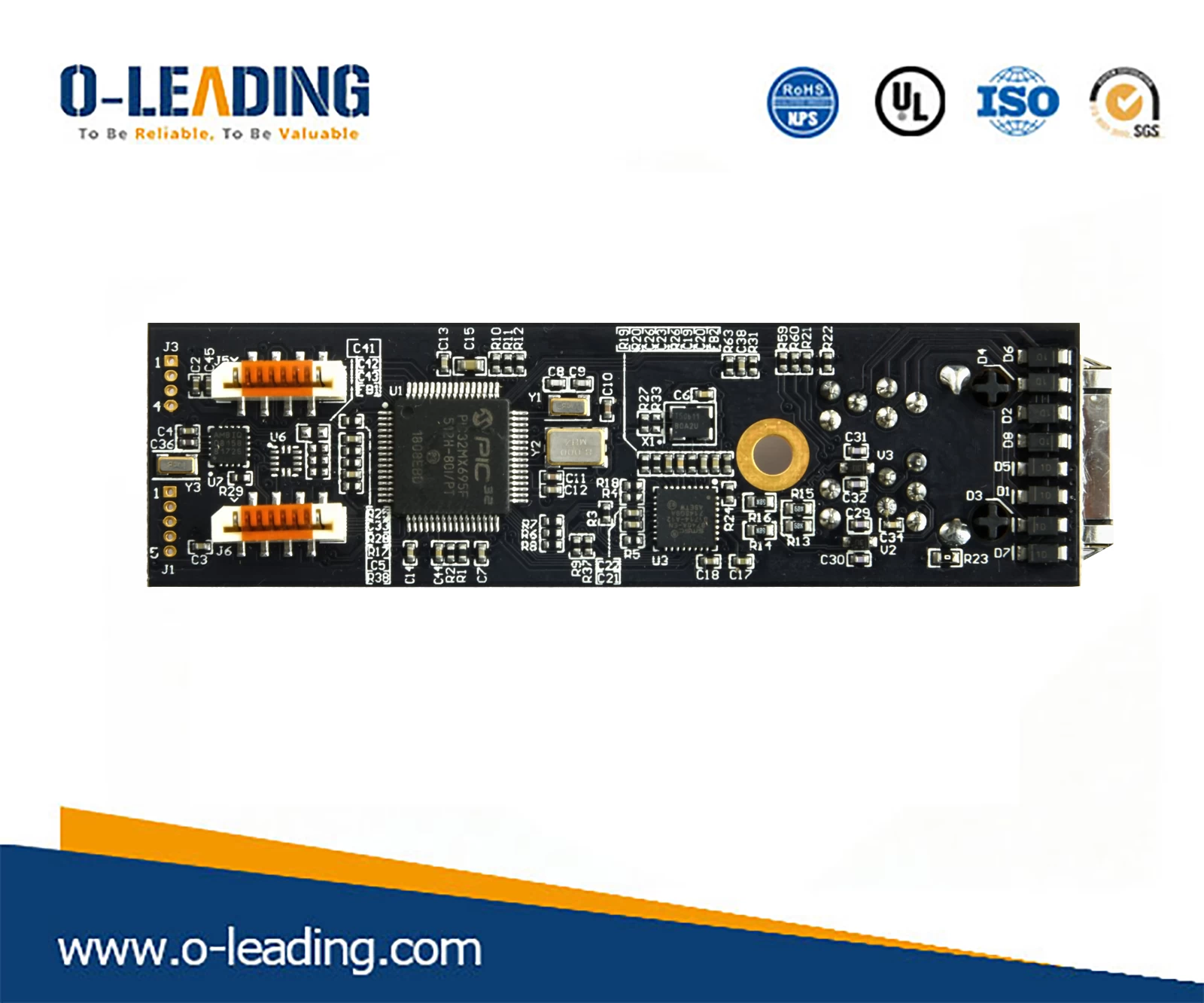

Тем не менее, на фабриках массового производства невозможно использовать измеритель для медленного измерения правильности каждого резистора, конденсатора, индуктора или даже микросхемы на каждой плате, поэтому существует так называемая автоматизация ИКТ. Внешний вид тестовой машины, которая использует несколько зондов для одновременного прикосновения ко всем частям платы, которые необходимо измерить, и затем последовательно измеряет характеристики этих электронных деталей с помощью программного, параллельного, обычно проверяющего его На завершение всех частей доски уходит всего 1-2 минуты. В зависимости от количества деталей на плате, чем больше деталей, тем длиннее детали. ЗОЛОТОЙ ДИСК,

Однако, если эти зонды непосредственно подвергаются воздействию электронных частей на плате или их паяльных ножек, это может привести к разрушению некоторых электронных частей, но это контрпродуктивно, поэтому умные инженеры изобрели контрольные точки и дополнительные провода на концах частей. Пара маленьких точек без маски припоя позволяет измерительному зонду касаться этих маленьких точек, не касаясь непосредственно измеряемых электронных компонентов.

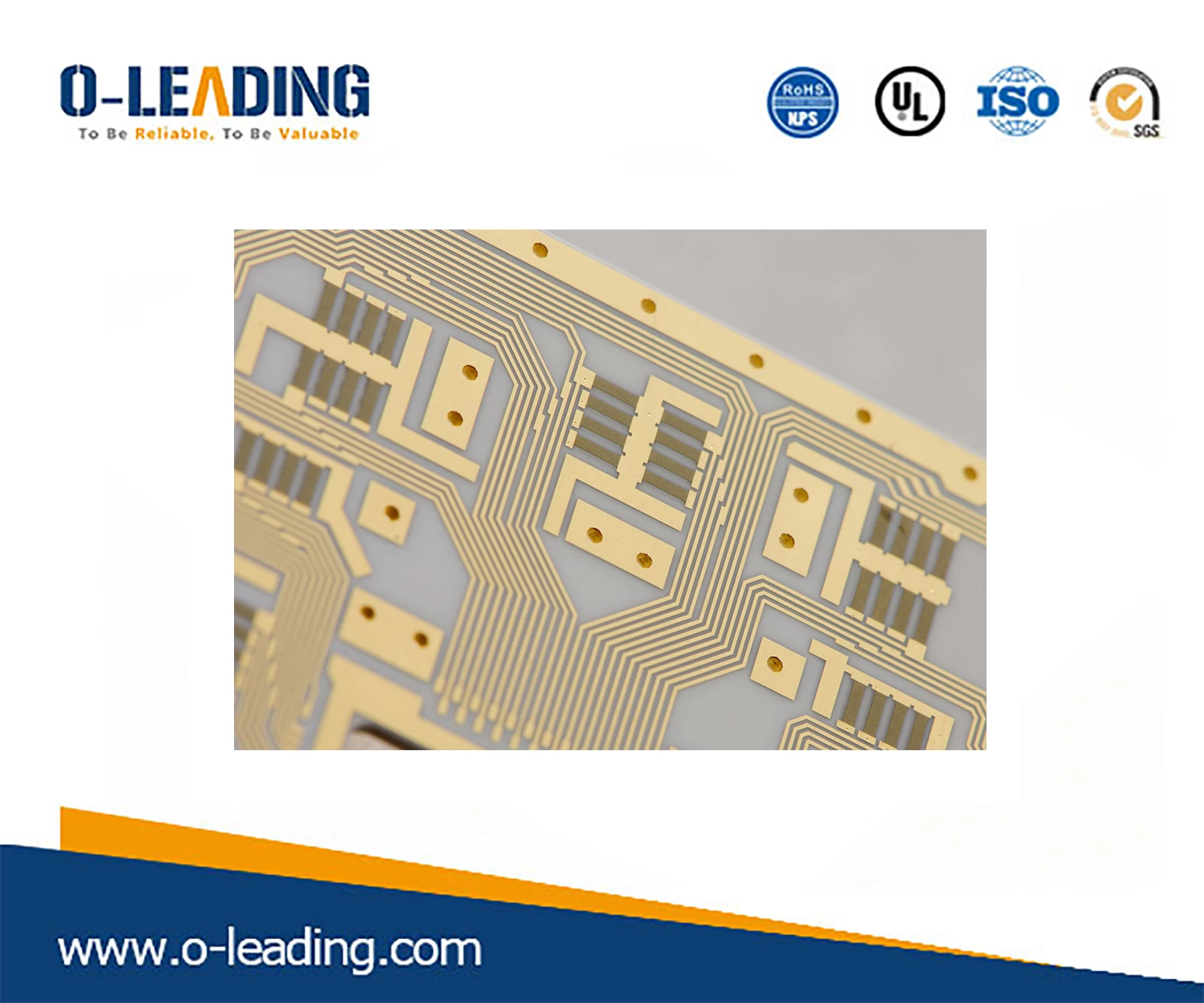

В первые дни, когда плата также была в эпоху традиционных плагинов (DIP), ножки для пайки деталей использовались в качестве контрольных точек. Поскольку паяные ножки традиционных деталей достаточно прочны, они не боятся закалывания, но часто бывают зонды. Неправильная оценка плохого контакта происходит потому, что обычные электронные детали после пайки волной или лужения SMT часто образуют остаточную пленку паяльной пасты на поверхности припоя. Сопротивление этой пленки очень высокое, часто это может привести к плохому контакту зонда, поэтому испытатели, которые часто видят производственную линию в то время, часто используют пневматические пистолеты-распылители, чтобы сильно дуть, или используют спирт, чтобы вытереть места, которые необходимо для тестирования.

Фактически, контрольные точки после пайки волной также будут иметь плохой контакт зонда. Позже, после того, как SMT стал популярным, ситуация с ошибочным тестированием была значительно улучшена. Применение контрольных точек также было очень обременительным, поскольку части SMT, как правило, очень хрупкие и не могут противостоять прямому контактному давлению испытательного зонда. Можно предотвратить непосредственное соприкосновение зонда с деталью и его паяным швом, чтобы не только защитить деталь от повреждения, но и значительно повысить надежность теста, поскольку ситуация неправильного определения уменьшается. Гальваническое покрытие золотом оптовых продаж,

Однако с развитием технологии размер печатной платы становится все меньше и меньше. Уже немного трудно сжать так много электронных компонентов на маленькой плате. Таким образом, контрольная точка занимает пространство платы, часто в «Перетягивание каната» между стороной разработки и окончанием производства, но об этой теме будет возможность поговорить позже. Внешний вид контрольных точек обычно является круглым, потому что зонды также круглые, их лучше изготавливать, и легче расположить соседние зонды ближе друг к другу, чтобы можно было увеличить плотность иглы игольного ложа.