Réglage des points de test sur le circuit imprimé

Le but de la configuration des points de test sur la carte de circuit imprimé est de vérifier si les composants de la carte sont conformes aux spécifications et à la soudabilité. Par exemple, si vous voulez vérifier la résistance d'une planche, Il n'y a pas de problème. Le moyen le plus simple est de l'utiliser. Le compteur peut être mesuré en mesurant les deux extrémités.

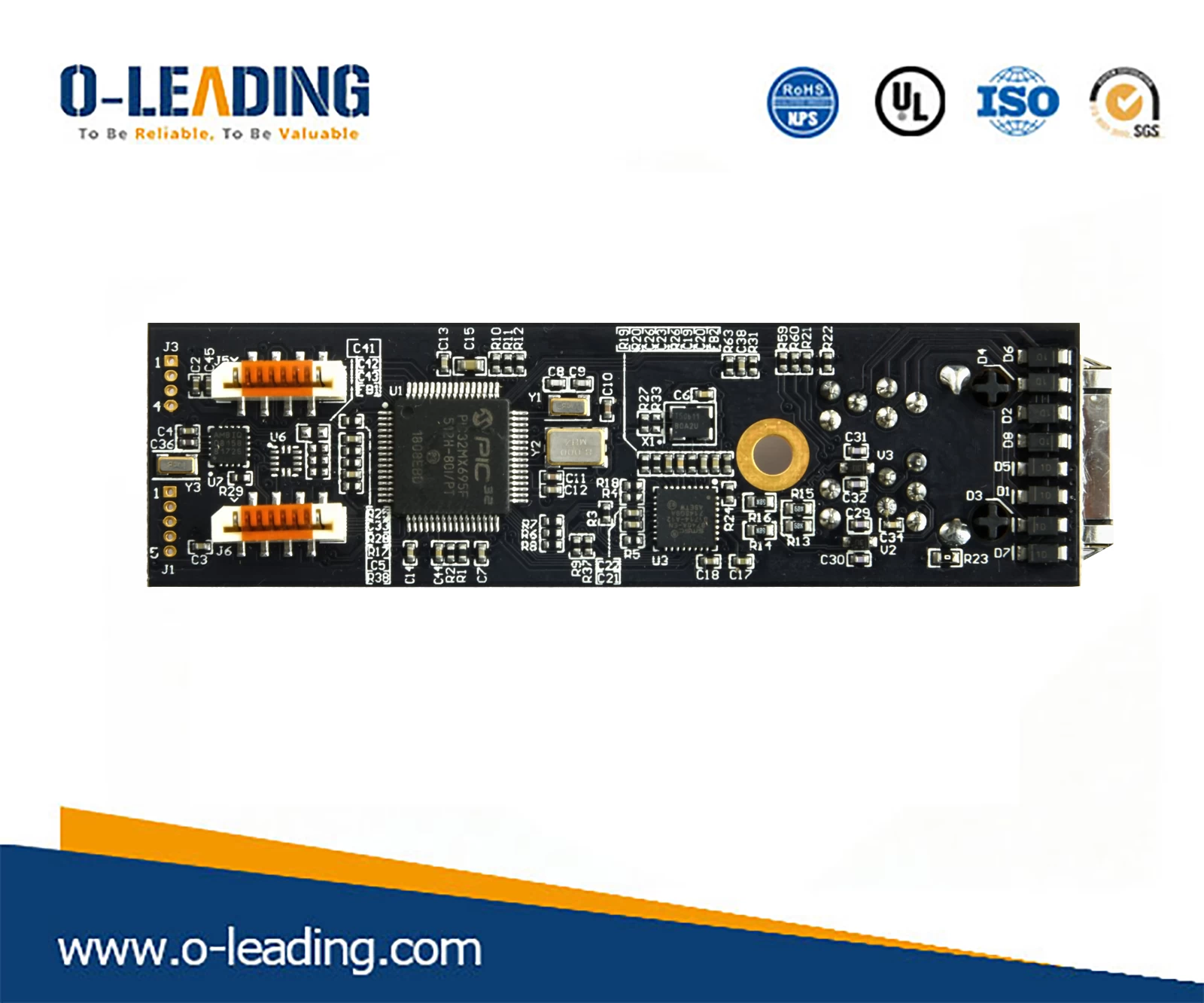

Toutefois, dans les usines fabriquées en série, vous ne pouvez pas utiliser le compteur pour mesurer lentement si chaque résistance, condensateur, inductance ou même circuit IC de chaque carte est correct. Il existe donc une automatisation dite TIC. L'apparence de la machine de test, qui utilise plusieurs sondes pour toucher simultanément toutes les parties de la carte à mesurer, puis mesurer séquentiellement les caractéristiques de ces composants électroniques par test, côte à côte, généralement testé prend seulement environ 1 à 2 minutes pour que toutes les parties du tableau soient complétées. Selon le nombre de pièces sur la carte, plus il y a de pièces, plus elles sont longues. Fournisseur de GOLDEN FINGER BOARD.

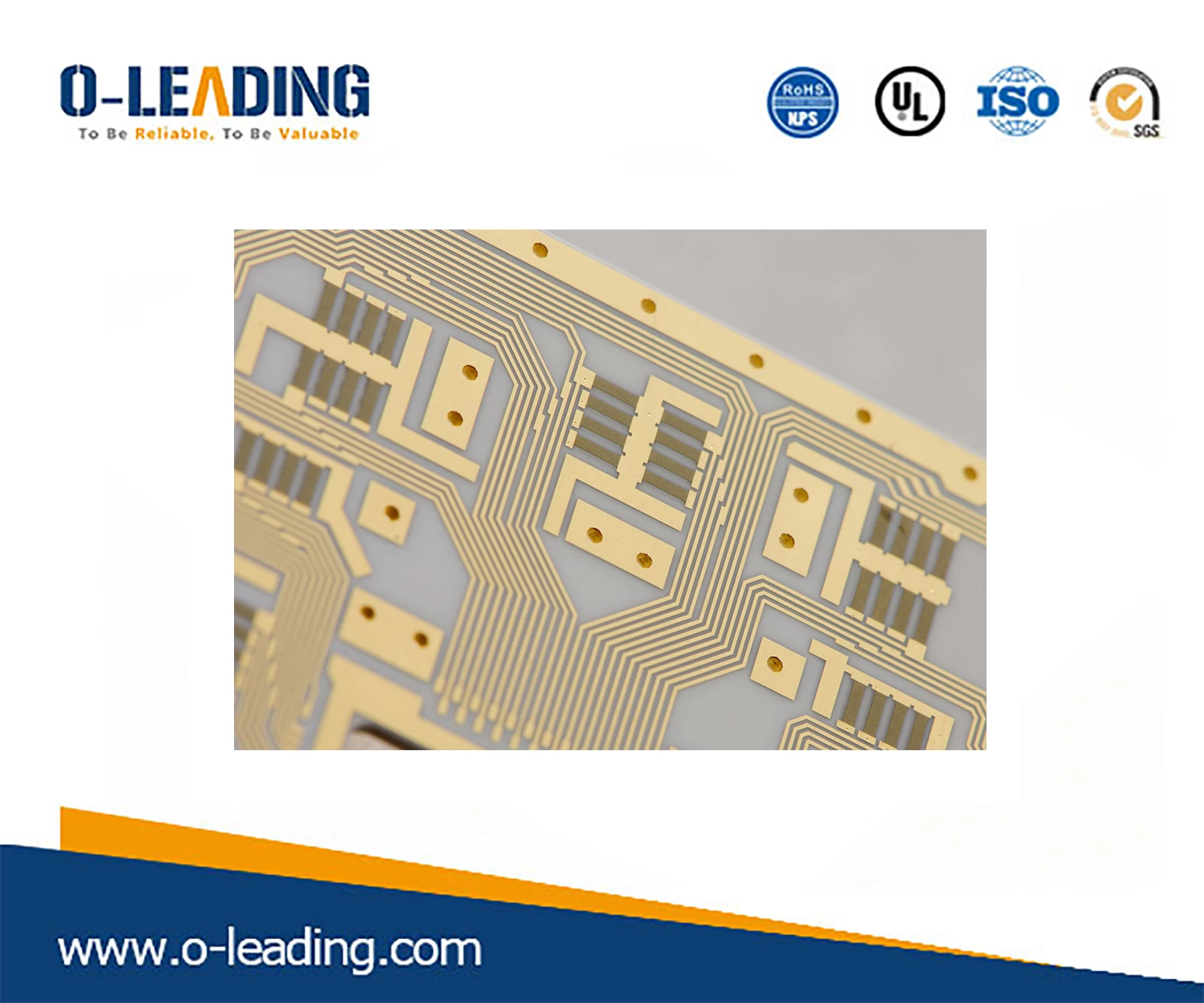

Cependant, si ces sondes sont directement exposées aux composants électroniques de la carte ou à leurs pieds à souder, cela risquerait d’écraser certains composants électroniques, mais c’est contre-productif; les ingénieurs intelligents ont donc inventé les points de test et les conducteurs supplémentaires aux extrémités les pièces. Une paire de petits points sans masque de soudure permet à la sonde de test de toucher ces petits points sans toucher directement les composants électroniques à mesurer.

Au début de l'époque où la carte était également à l'ère du plug-in (DIP), les pieds de soudure des pièces étaient utilisés comme points de test. Parce que les pieds à souder des pièces traditionnelles sont suffisamment solides, ils n’ont pas peur de se coincer, mais il existe souvent des sondes. Le mauvais diagnostic du mauvais contact est dû au fait que les composants électroniques généraux, après le soudage à la vague ou le SMT, forment souvent un film résiduel de pâte à braser à la surface de la brasure. L’impédance de ce film est très élevée, souvent. Elle peut causer un mauvais contact de la sonde. Les ouvriers d’essai qui voient souvent la chaîne de production à ce moment-là utilisent souvent des pistolets à air comprimé pour souffler fort ou de l’alcool pour essuyer les endroits être testé.

En fait, les points de test après le soudage à la vague auront également un mauvais contact avec la sonde. Plus tard, après que SMT soit devenu populaire, la situation de test de jugement erroné a été grandement améliorée. L’application de points de test a également été fortement gênée par le fait que les composants de l’équipement de soudage sont généralement très fragiles et ne peuvent pas résister à la pression de contact direct de la sonde de test. Il est possible d'empêcher la sonde d'entrer directement en contact avec la pièce et son filet de soudure, non seulement pour protéger la pièce contre les dommages, mais également pour améliorer considérablement la fiabilité du test, car la situation de jugement erroné est réduite. Plaquage de panneau or en gros.

Cependant, avec l'évolution de la technologie, la taille du circuit imprimé devient de plus en plus petite. Il est déjà un peu difficile de presser autant de composants électroniques sur le petit circuit imprimé. Par conséquent, le point de test occupe l’espace du tableau, souvent dans la partie finale. Il ya un bras de fer opposant conception et fabrication, mais ce sujet aura une chance de reprendre la discussion plus tard. L'apparence des points de test est généralement ronde, car les sondes sont également rondes, ce qui rend la fabrication plus facile, et il est plus facile de rapprocher les sondes adjacentes afin d'augmenter la densité d'aiguilles du lit de aiguilles.