Ajuste de puntos de prueba en la placa PCB

El propósito de configurar los puntos de prueba en la placa PCB es comprobar si los componentes de la placa cumplen con las especificaciones y la capacidad de soldadura. Por ejemplo, si quieres comprobar la resistencia de un tablero, no hay ningún problema. La forma más fácil es usarlo. El medidor se puede medir midiendo ambos extremos.

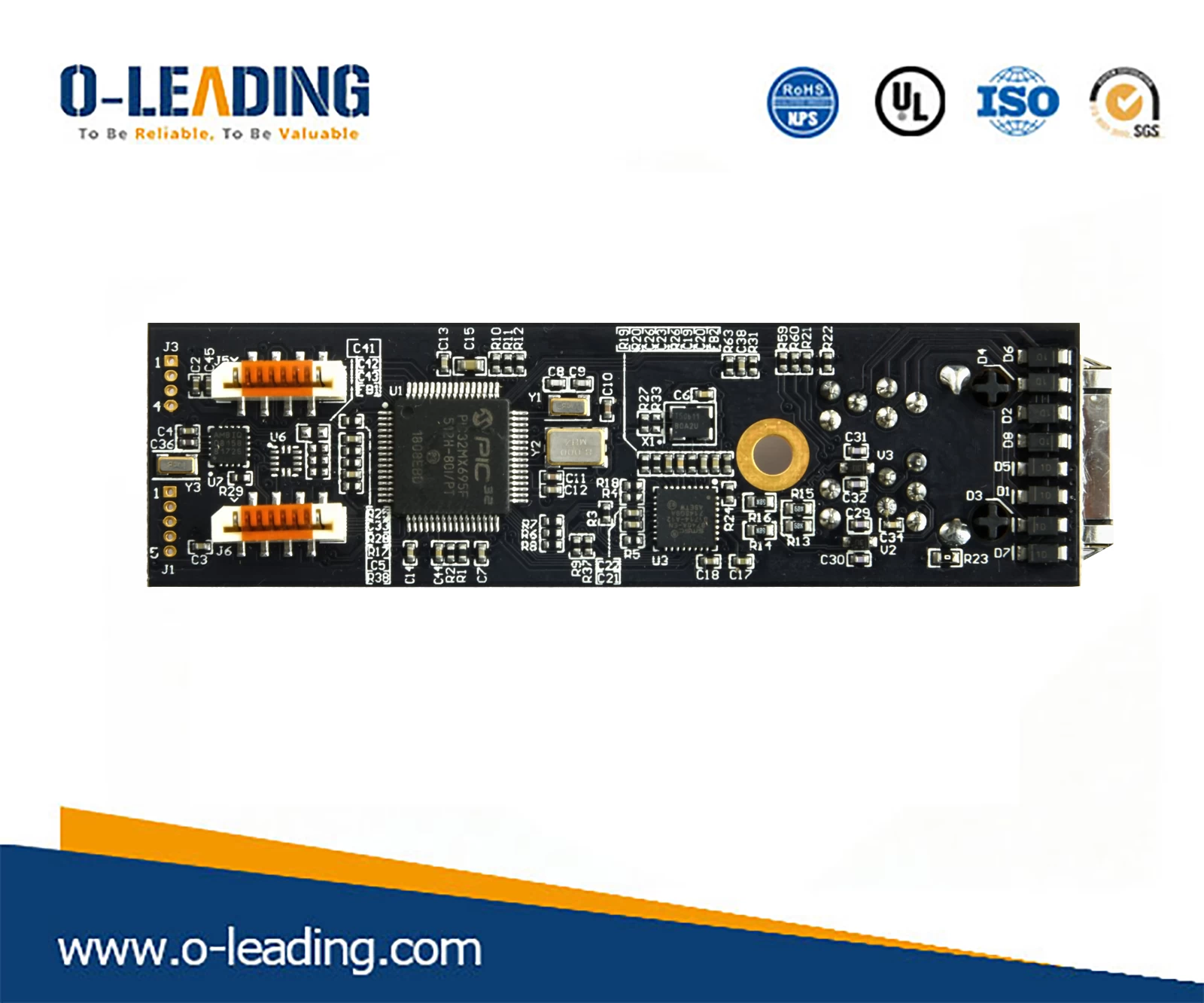

Sin embargo, en las fábricas de producción masiva, no hay forma de usar el medidor para medir lentamente si cada resistencia, condensador, inductor o incluso circuito IC en cada placa es correcto, por lo que existe la llamada automatización de las TIC. La apariencia de la máquina de prueba, que utiliza múltiples sondas para tocar simultáneamente todas las partes de la placa que deben medirse, y luego medir de forma secuencial las características de estas partes electrónicas mediante un control de programa, lado a lado, generalmente lo prueba. solo toma alrededor de 1 ~ 2 minutos para que se completen todas las partes del tablero. Dependiendo de la cantidad de partes en el tablero, cuantas más partes, más largas serán las partes. TABLA DE DEDO DE ORO proveedor.

Sin embargo, si estas sondas están directamente expuestas a las partes electrónicas en la placa o sus pies de soldadura, es probable que aplasten algunas partes electrónicas, pero es contraproducente, por lo que los ingenieros inteligentes inventaron los puntos de prueba y los cables adicionales en los extremos de la partes. Un par de puntos pequeños sin máscara de soldadura permite que la sonda de prueba toque estos puntos pequeños sin tocar directamente los componentes electrónicos que se están midiendo.

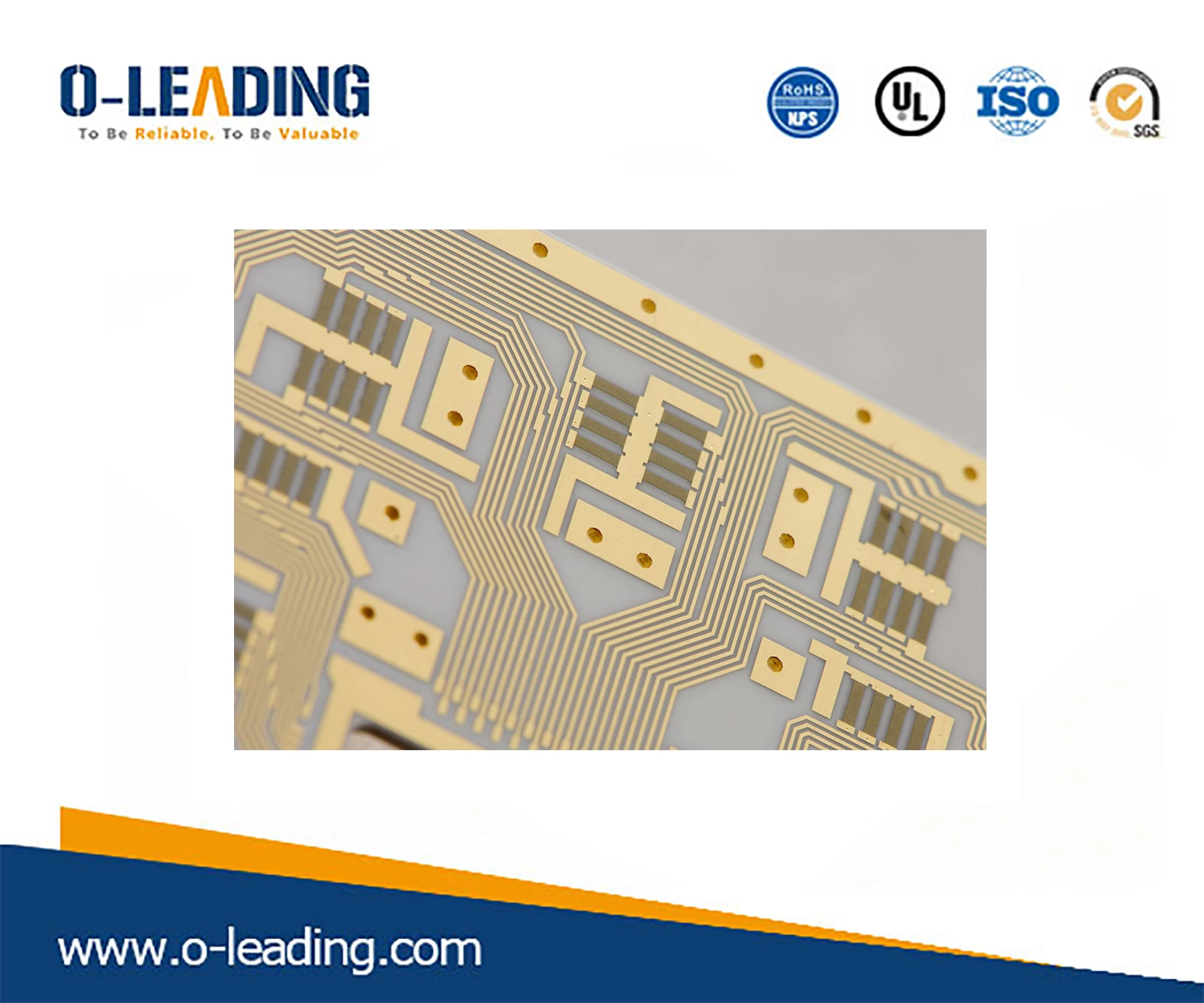

En los primeros días en que la placa también se encontraba en la era tradicional de plug-in (DIP), los pies de soldadura de las piezas se utilizaban como puntos de prueba. Debido a que los pies de soldadura de las piezas tradicionales son lo suficientemente fuertes, no tienen miedo de pinchar, pero a menudo hay sondas. La mala interpretación del contacto deficiente se produce porque las partes electrónicas generales después de la soldadura por onda o el estaño SMT a menudo forman una película residual de pasta de soldadura en la superficie de la soldadura. La impedancia de esta película es muy alta, a menudo puede causar un mal contacto de la sonda, por lo que los trabajadores de pruebas que a menudo ven la línea de producción en ese momento a menudo usan pistolas pulverizadoras de aire para soplar con fuerza, o usan alcohol para limpiar los lugares que necesitan para ser probado.

De hecho, los puntos de prueba después de la soldadura por ola también tendrán un mal contacto con la sonda. Más tarde, después de que SMT se hizo popular, la situación de juicio erróneo de la prueba mejoró enormemente. La aplicación de los puntos de prueba también tuvo una gran carga, porque las partes de SMT suelen ser muy frágiles y no pueden soportar la presión de contacto directo de la sonda de prueba. Es posible evitar que la sonda entre en contacto directo con la pieza y su filete de soldadura, no solo para proteger la pieza contra daños, sino también para mejorar en gran medida la confiabilidad de la prueba, ya que se reduce la situación de juicio erróneo. Revestimiento del panel de oro al por mayor.

Sin embargo, con la evolución de la tecnología, el tamaño de la placa de circuito es cada vez más pequeño. Ya es un poco difícil apretar tantos componentes electrónicos en la pequeña placa de circuito. Por lo tanto, el punto de prueba ocupa el espacio de la placa, a menudo en el campo Hay un tira y afloja entre el lado del diseño y el extremo de fabricación, pero este tema tendrá la oportunidad de hablar nuevamente más tarde. El aspecto de los puntos de prueba suele ser redondo, ya que las sondas también son redondas, son mejores de producir y es más fácil acercar las sondas adyacentes, de modo que la densidad de la aguja del lecho de la aguja pueda aumentarse.