Der "5 Sorten" -Produktionsprozess, der vor dem Leiterplattenlayout berücksichtigt werden

Erstens ist die Einzel- oder Doppelpension?

Zweitens, ist das alles in-line oder in-line plus Patch?

Drittens unterstützt die Fabrik den Rotklebeprozess?

Die Umsetzung in praktische Probleme ist eine gängige Design- und Produktionslösung. Leiterplattenlieferant für 3D-Drucker.

Option eins

Vollgerader Stecker, Single Panel

Programm 1 Kostenanalyse

--- Handstecker, einmal wellenlöten

Die frühesten Stromversorgungen wurden auf diese Weise entworfen. Wellenlöten und Reflowlöten waren zu dieser Zeit schließlich nicht beliebt. Die traditionellsten Zinntöpfe, die von Menschen benutzt werden. (Belichtungsalter)

Ein Entwurfsnotizprotokoll für einen Schaltnetzteilingenieur, Teil 5, das Kosten und Zusammenfassung enthält

Die PCB-Version mit vollständigem Plug-in und einseitigem Papier ist fast eine Ära der Vergangenheit, und sie wurde jetzt nur noch sehr selten verwendet.

Leiterplattenlieferant.

Option II

Patch + Plugin, Patch und Plugin einseitig.

Option 2 Kostenanalyse

--- Reflow-Löten einmal, noch einmal Wellenlöten

Ein Reflow-Löten + ein Wellenlöten ist eigentlich ein Standard für die Produktionslinien vieler Unternehmen, daher ist das von dieser Lösung entworfene Netzteil auch das am einfachsten herzustellende Produkt.

dritte Lösung

Patch + Plug-In, Patch unten, Plug-In oben

Option 3 Kostenanalyse

--- Erstes Reflow-Löten, Chip-Bauteile löten. Erstellen Sie dann ein Fixture, um die Patch-Komponenten zu blockieren. Besuchen Sie zum Schluss die Anschlüsse und kreuzen Sie das Wellenlöten.

Die Kosten sind das

Wellenlöten + Reflow + Vorrichtungskosten

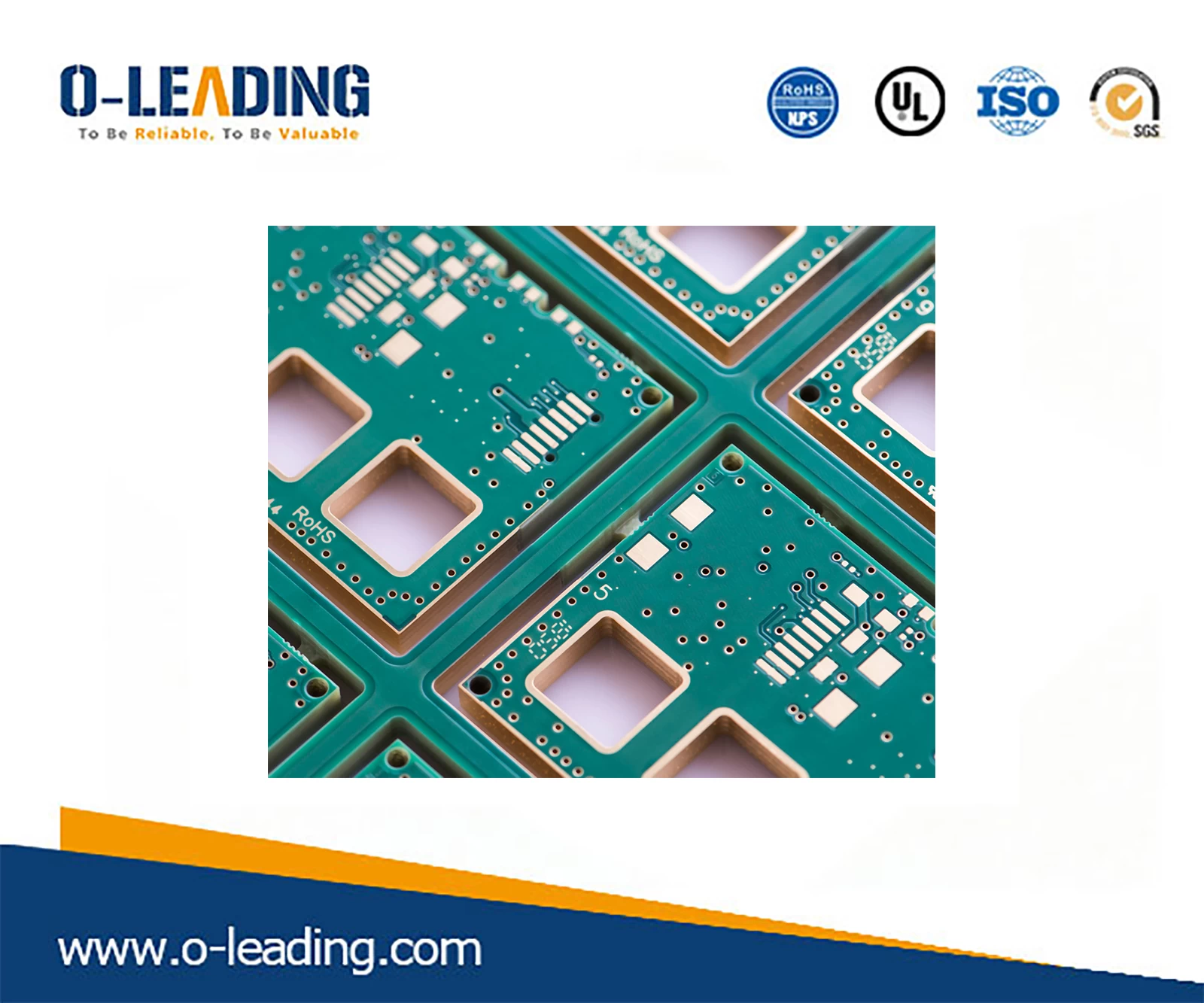

Auf dem Bild ist die sogenannte Schablone zu sehen, durch eine spezielle Prallfläche werden die Patch-Komponenten blockiert, nur die Stifte des geraden Einsatzes werden freigelegt, und dann kann das Wellenlöten durchgeführt werden. Voraussetzung ist jedoch, dass der Abstand zwischen dem Chipbauteil und der geraden Karte weit genug ist und die Kosten für die Spannvorrichtung nicht gering sind.

AOI Testing Lieferant China.

In der Realität ist es jedoch aufgrund der kompakten Größenanforderungen moderner Stromversorgungen unmöglich, einen ausreichenden Isolationsraum für die Bauteile der Chipbauteile und der Inline-Bauteile zu belassen. Es ist daher üblich, die Chipkomponenten mit dem roten Kleber auf die Rückseite der Leiterplatte zu kleben, dann das Plug-In zu platzieren und schließlich das Wellenlöten zu vereinheitlichen.

Die Kosten sind das

Rote Plastikkosten + Wellenlöten

Der Grund dafür ist, dass es billig ist. Voraussetzung ist natürlich, dass Ihre Fabrik über eine Rotklebemaschine verfügt.

Option 3 ist auch die gängigste Produktionslösung für die moderne Stromerzeugung. Natürlich hat unsere Firma zum Beispiel keine Rotklebemaschine, deshalb habe ich die zweite Option gewählt, Reflow + Einwellenlöten, und die zweite ist relativ zur dritten, weil die Chip-Komponenten und die Inline-Komponenten eingeschaltet sind eine Montagefläche. Daher wird es einen speziellen Bereich der Leiterplatte einnehmen, der indirekt Anforderungen an die Layoutfähigkeit des Netzteilingenieurs stellt.

PS: Option 3 hat einen absetzbareren Ansatz, nämlich ein einzelnes Panel zu erstellen. Alles andere bleibt gleich. Der Vorteil ist, dass Sie ein wenig Preis auf der Leiterplatte sparen können. Der Nachteil ist jedoch, dass die Verkabelung schwieriger ist.

Die Platine, die wir zuvor analysiert haben, tut dies. Natürlich sollte jeder auch beachten, dass dieses Board eine Flugleine benötigt. Die Flugleine ist eigentlich eine Sonderanfertigung, und es ist nicht bequem, die Maschine zum Anschließen zu verwenden. Es wird daher empfohlen, sie direkt zu verwenden. Das Doppelpanel ist in Ordnung. Immerhin sind die Kosten für Dual-Panel jetzt nicht viel höher.

Option vier

Beidseitiger Patch + gerader Stecker

Option 4 ist definitiv ein lokaler Tyrann. Design, das sich nicht um die Kosten kümmert, kann dafür in Betracht gezogen werden

Programm 4 Kostenanalyse

--- Die Kosten für Option 4 basieren hauptsächlich auf der dritten oder zweiten Option für thermisches Reflow.

Option fünf

Beidseitiges Patchen.

Dieses Programm verwendet nur sehr wenige Personen, und der Grund ist sehr einfach, da bereits erwähnt wurde, dass bei einem Schaltnetzteil von Zoll zu Zoll die vom Chipkondensator belegte Fläche viel größer ist als beim geraden Plug-In ist nicht einfach zu kaufen. Es ist nicht möglich, die Durchkontaktierungen der Steckerstifte zum Verbinden der oberen und unteren Schicht zu verwenden. Es wird also viele Löcher in der Luft geben. Natürlich hat eine solche Lösung auch ihre Vorteile, dh die Zuverlässigkeit des Produkts ist hoch. Denn Full Patch ist ein Produktionsmittel, das die Möglichkeit bietet, Arbeitskräfte vollständig loszuwerden.

Programm 5 Kostenanalyse

--- Preiserhöhung für zwei Reflow + Patch-Komponenten

Dies sind die fünf gängigsten Optionen für moderne Netzteile. Die Programme eins und zwei sind alle sehr gebräuchliche Entwurfsoptionen. Wie Entscheidungen getroffen werden, hängt von der Abstimmung zwischen Ihnen und der Fabrik ab.

Die Basis des Chipkondensators nimmt einen sehr großen Raum ein.