PCB bord droog gebied probleemoplossen hoofdstuk twee

1. Waarom moet het voorgebakken bord worden voorgebakken? En is het bakken op lage temperatuur (75 ± 5 ° C)?

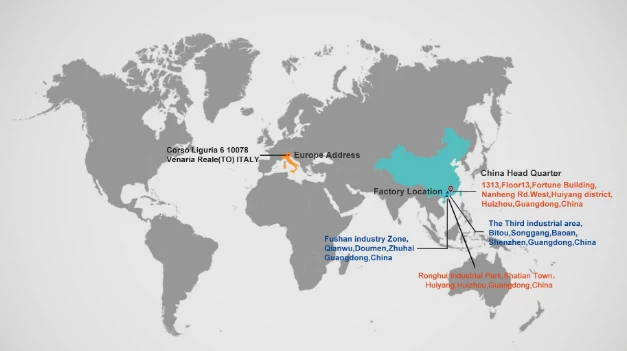

multilayer PCB-fabrikant in China

Antwoord: Pre-bakken vóór de positionele belichting: het is om het oplosmiddel in de inkt vollediger te vervluchtigen, en ook om te voorkomen dat het oppervlak van de inkt aan de film kleeft wanneer deze zich in de positie bevindt, waardoor de film olie verliest en de filmvervuiling. Laat het punt vallen. De soldeerbestendige vloeibare lichtgevoelige inkt wordt gemakkelijk uitgehard door bakken bij een temperatuur van> 85 ° C. Tegelijkertijd zijn vanwege de viscositeitsvloeibehalte tijdens verwerking en afdrukken sommige van de kussens en SMT hoger dan het deel van het substraat en een deel van de inkt in de gaten van het onderdeel. Het zal dunner zijn. Als het wordt gebakken bij een temperatuur hoger dan 80 ° C, zal het volledig worden uitgehard. Bovendien wordt hoogenergetisch ultraviolet licht tijdens de uitlijnblootstelling bestraald, wat resulteert in een volledige vernetting van de inkt in dit deel. Het wordt niet gemakkelijk opgelost door de natriumcarbonaatoplossing, wat resulteert in een slechte ontwikkeling.

2. Hoe de filmfilm op het oppervlak verbeteren na het resistieve lassen?

Antwoord: 1. Verhoog de pre-baktijd van de plaat vóór de uitlijning op gepaste wijze (kan de temperatuur niet verhogen), 2. Verminder het vacuüm van de belichtingsmachine (10-15%), 3. Verlaag de belichtingsenergie, 4. Controle De kwaliteit en levensduur van het filmoppervlak. 5, de frequentie van controle wrijving moet niet te veel zijn.

3. Wat is de netwerkafstand?

A: vanuit het printprincipe, bij het afdrukken in gesloten toestand, zal het scherm niet uitrekken en kan de maatnauwkeurigheid van het afdrukken worden verkregen. In feite is de oliefilm echter vatbaar voor bloeden en kan het bedrukken niet erg zuiver worden uitgevoerd. De meest basale vereiste is dat het scherm een bepaalde opening heeft ten opzichte van het oppervlak van het te bedrukken bord. Dit wordt de schermafstand genoemd. (Algemene roosterafstand wordt op 3-5 mm geregeld).

4. Wat is het net?

A: Het doel is om de waarde van de dichtheid van de mesh aan te geven, die wordt uitgedrukt door het aantal mazen van 1 vierkante inch. Het aantal gaten is nu 1 cm2 en de West-Europese landen zoals West-Duitsland, Zwitserland en Italië bevinden zich in het berekeningsnetwerk. Het aantal frames is in centimeters, terwijl het in Japan is gebaseerd op inches. Gewoonlijk wordt het "net" ook "T" genoemd.

5. Waarom moeten lijnen worden ingesprongen? En moet ≥ 4 mm zijn?

Antwoord: De inkeping van de lijn is om de parallelle uniformiteit van de bovenste en onderste drukken te controleren wanneer de film wordt ingedrukt en de druk aan te passen aan de feitelijke omstandigheden van de indrukkingstest om de beste lamineercapaciteit te verkrijgen. De indrukkingstest moet ≥ 4 mm zijn, omdat het contactgebied tussen de twee persen en het persen in de normale film slechts 4 mm is, en als het & lt; 4 mm is, de twee knijpen en de plaat Het gebied van Het contact met de droge film is klein en de kracht uitgeoefend op de droge film is verminderd en niet effectief, wat kan resulteren in slechte laminering en de hechtingskracht tussen de droge film en het plaatoppervlak is niet goed.

6. Wat is de maximale en minimale optische dichtheid van de film?

Antwoord: Wat de optische dichtheid betreft, is de maximale optische dichtheid Dmin (minimum) <> 4,0 en de minimale optische dichtheid Dmax <0,17. De maximale optische dichtheid verwijst naar de ondergrens van de lichtbarrière die wordt vertoond door de oppervlakteblokkerende film in het ultraviolette licht, wanneer de bodemplaat ondoorzichtig is. Wanneer de lichtblokkerende dichtheid Dmin van de zone gelijk is aan 4,0, is de lichttransmissie 0,03%, dus Dmin is groter dan 4,0 om een goed lichtblokkerend doel te bereiken. De minimale optische dichtheid heeft betrekking op de bovengrens van de lichtbarrière die wordt vertoond door het transparante vel buiten de lichtblokkerende film in het ultraviolette licht. Wanneer de lichtblokkerende dichtheid Dmax = 0,17 van het ondoorzichtige gebied van de bodemplaat, is de lichttransmissie ongeveer 70%, dus Dmax (maximum). Na minder dan 0,17 kan een goede lichttransmissie worden bereikt.

7. Wat veroorzaakt de oorzaak van plateren tijdens het platen?

Antwoord: 1. De prestaties van de droge film zijn slecht en worden na de effectieve periode gebruikt; 2. Het oppervlak van het substraat is niet schoon of het ruwe oppervlak is slecht en de droge film is slecht gehecht; 3. De filmtemperatuur is laag, de overdrachtssnelheid is snel en de droge film is niet stevig bevestigd; Als de belichtingsenergie te hoog is, is de corrosieweerstand broos; 5. De belichtingsenergie is onvoldoende, de ontwikkelingssnelheid is te laag en de rand van de resist is verhoogd; 6. De temperatuur van de behandelingsvloeistof vóór het plateren is te hoog.

8. Wat is het principe van lichtgevoelige photodevelopment-beeldvorming bij inkt?

Antwoord: Wanneer de lichtgevoelige inkt wordt blootgesteld aan ultraviolet licht, ontleedt de foto-initiator in een vrije radicaal om de hars aan te vallen om een vrije polymerisatie te vormen, die het polymeermolecuul onmiddellijk verhoogt. Op dit moment moet de inkt onoplosbaar zijn in 1% natriumcarbonaat, maar oplosbaar in sterke Alkali 5-10% natriumhydroxide, om het doel van het ontwikkelen en tijdig opslaan van de problematische plaat te bereiken, wordt het bedrukte plaatkussengedeelte verwijderd door het filmstoppunt om de niet-blootgestelde inkt tijdens de ontwikkeling te blokkeren, en het belichte gedeelte wordt ontwikkeld. Gereserveerd na.

9. Wat zijn de oorzaken van de ontwikkeling van droge films en overtollige lijm?

Antwoord: 1. De kwaliteit van de droge film is slecht, zoals grote of hoog moleculair gewicht, toevallige thermische polymerisatie tijdens het gebruik van droge film; 2, droge film wordt blootgesteld aan wit licht om gedeeltelijke polymerisatie te veroorzaken; 3. belichtingstijd is te lang of energie 4; De maximale optische dichtheid van het filmblokkeringspunt is onvoldoende, wat een gedeeltelijke polymerisatie veroorzaakt door transmissie van ultraviolet licht; 5. De temperatuur van de ontwikkelaar is te laag of de concentratie is te laag, de ontwikkelingssnelheid is te snel en de druk is te klein; Een groot aantal bubbels wordt gegenereerd om het ontwikkelingsvermogen te verminderen.

Mobiele telefoon PCB leverancier china

10. Welke factoren beïnvloeden de PCB?

A: frame, lichtbron, temperatuurregelsysteem, belichtingscontrolesysteem, vacuümsysteem

11. Waarom moeten algemene voorbehandelingsmachines de slijtage littekentest doen?

A: De slijtagemarkeringen van de voorbehandelingsmachine worden gebruikt om de balans en uniformiteit van de borstel te detecteren, en ook de slijtage littekentest om de plaatstroomparameters te verkrijgen die vereist zijn voor verschillende plaatdiktes.

12. Waarom worden de sproeiers van de ontwikkeleenheid met cilinders ontwikkeld? Waarom geen kegel?

Antwoord: Omdat er een zekere afstand is tussen het mondstuk van de ontwikkelcilinder van de ontwikkelmachine en het mondstuk, is het een waaiervormig gebied. Het gebied waar de gesproeide siroop kan bevochtigen is zeker breder en uniformer en vergelijkt ook de spray in het gat. Uniform, als het taps toeloopt, de siroop gespoten onder dezelfde procesomstandigheden, is de uniformiteit ervan relatief slecht in vergelijking met de waaiervormige spuitmond.

13. Waarom zou de ontwikkelaar een automatische ontwikkelcilinder moeten toevoegen? Waarom de slijpmachine niet gebruiken?

Antwoord: Ten eerste verwijdert beitsen (zwavelzuur) in de slijpmachine slechts een deel van het oxide. Het belangrijkste is om het effect van het penseel toe te voegen. Wanneer het bord door de zuurtank wordt gesproeid, wordt het bord weggenomen van de zure cilinder. De zure oplossing is slechts een klein deel, dat de oorspronkelijke concentratie (3-5%) niet beïnvloedt. Het algemene oxide kan worden opgelost wanneer het 3-5% zuur ontmoet. De ontwikkeloplossing van de ontwikkelmachine is (natriumcarbonaat). Wanneer het wordt opgelost in water, is het geen 100% volledig waterige oplossing. Het vormt nog steeds een paar kleine deeltjes. Wanneer het zich ontwikkelt, wordt een deel van de natriumcarbonaatoplossing door de plank tijdens het oplossen van de inkt uit de ontwikkelcilinder uitgevoerd.

14. Wat is het verschil tussen het ontwikkelende mondstuk van de ontwikkelmachine en het automatisch zwaaien?

A: Het zal automatisch slingeren, dan zal het meer uniform zijn op het oppervlak van het bord, vooral de fijne lijnen, met de schommel kan het probleem van slechte ontwikkeling en restfilm beter oplossen, en tegelijkertijd de ontbinding van de resterende film in het gat, verbeter het ontwikkelvermogen.

15. Na het afdrukken met soldeerresist, zijn er bellen aan de rand van de lijn en borrelen op het substraatoppervlak. Zijn de redenen voor hetzelfde? waarom?

Antwoord: De oorzaken van luchtbellen aan de rand van de lijn zijn: 1 de lijngeleider is te hoog of de erosie aan de zijkant is relatief groot, 2 het bord is te kort voordat het voorgebakken is, de inkt is te hoog, of de inkt in de inkt is te veel. 4 De inktdruklaag is te dik, 5 inkt is ongelijk verdeeld of de voorbereide inkt is niet statisch genoeg.

De redenen voor de bubbel op het oppervlak van het substraat zijn als volgt: 1 de inkt is ongelijk verdeeld of de geprepareerde inkt mag niet lang staan, 2 het oppervlak van het bord heeft vocht of vuil, 3 de viscositeit van de inkt is te hoog of de afgedrukte laag is te dik. 4 ovenoven temperatuur is niet uniform.

16. Waarom wordt het drooggedeelte van de slijpmachine drooggeblazen, hete lucht geblazen en koude lucht geblazen, kan de volgorde ervan worden omgekeerd?

A: Het kan niet ongedaan worden gemaakt. Omdat in de tegenovergestelde richting, de koude wind droog waait in de eerste fase. Het heeft niet veel effect. Wanneer de sterke wind in de eerste fase waait, wordt het uit het gat geblazen water door de krachtige wind uitgeblazen, plus blazen en bakken op hoge temperatuur zijn gemakkelijk te vervluchtigen en er zullen geen watervlekken zijn op het oppervlak van de plaat. Als de hete lucht in de laatste fase wordt geblazen, is de oppervlaktetemperatuur van de plaat die in de donkere kamer is gemalen relatief hoog (60-80 ° C), terwijl de donkere kamer over het algemeen tussen 18-24 ° C is, dan is het bord vatbaar voor oxidatie.

17. Waarom moet de weerstandszeefdrukmachine een verschuivingsinstelling hebben?

Antwoord: 1. Het is mogelijk om te voorkomen dat de inkt op de drukplaat (dezelfde positie van het gat) herhaaldelijk door de schraper tweemaal in het gat wordt gestanst en ook de uniformiteit van de inktcoating verhoogt.

18. Waarom moet het antischuimmiddel worden toegevoegd aan de ontwikkeltank van de ontwikkelaar?

Antwoord: Omdat de ontwikkeloplossing in de ontwikkelende cilinder toeneemt met de gebruiksduur en de hoeveelheid van de plaat toeneemt, zal de oplossing geleidelijk afnemen en zal de inkt die achterblijft in de ontwikkeling in de cilinder zich meer ophopen, met herhaald spuiten van de lange termijnoplossing. Er zullen onzuiverheden en schuim zijn. Als het schuim te veel op het oppervlak van de plaat blijft, zal het moeilijk zijn om het in de wasfase van de ontwikkelaar te reinigen, wat defecten in het uiterlijk van de plaat zal veroorzaken. Het toevoegen van het antischuimmiddel lost het schuim op in de ontwikkelcilinder. .

19. Wat is het effect van de viscositeit van koolstofolie op de kwaliteit van de PCB?

A: De viscositeit van koolstofolie beïnvloedt rechtstreeks de weerstand van koolstofolie.

20. Wat zijn de factoren die de kwaliteit van zeefdrukken beïnvloeden?

Antwoord: 1. Inkteigenschappen: viscositeit, fijnheid en vloeibaarheid van de inkt; 2. Schermtoestand: selectie van netten, gebruik van spanning en coating van fotoresist; 3. Zeefdrukvoorwaarden: druk, hardheid van het blad, hoek en afdruksnelheid; 4, menselijke factoren: operator's operationele vaardigheden en kwaliteitsbewustzijn; 5, omgevingsfactoren: binnentemperatuur, temperatuur, zuivering en ga zo maar door.

21. Wat is de snelheid van de droge film?

Antwoord: De droge filmsnelheid is de hoeveelheid lichtenergie van een polymeer met een bepaald weerstandvermogen wanneer een fotopolymeriseerbaar monomeer wordt gepolymeriseerd onder ultraviolet licht. In het geval dat de intensiteit van de lichtbron en de lichtafstand vast zijn, wordt de snelheid van het licht uitgedrukt als de lengte van de belichtingstijd, en de korte belichtingstijd is de snelheid van het licht.

22. Wat is de breedtegraad van de blootstelling aan droge film?

Antwoord: Na een periode van blootstelling aan de droge film is de ontwikkelde of fotoresistlaag geheel of gedeeltelijk gepolymeriseerd. In het algemeen kan het gevormde patroon worden gebruikt. Deze tijd wordt de minimale belichtingstijd genoemd. De belichtingstijd wordt voortgezet om te verlengen, de fotoresist wordt grondig gepolymeriseerd en de grootte van het patroon verkregen na ontwikkeling is nog steeds consistent met de afmeting van de film, die de maximale belichtingstijd wordt genoemd. Gewoonlijk wordt de optimale belichtingstijd voor de droge film gekozen tussen de minimale en minimale belichtingstijden en de maximale belichtingstijd. De verhouding tussen de maximale belichtingstijd en de minimale belichtingstijd wordt de belichtingstijd-breedtegraad genoemd.

23. Wat is het effect van een te dikke soldeermasker of het boek?

Antwoord: Als het soldeer bestand is tegen inkt te dik is (hoger dan de chip- of IC-positie), zal de nabewerkingsverwerking ervoor zorgen dat de soldeerpasta slecht gesoldeerd of slecht gesoldeerd is, wat resulteert in slechte montage van de componenten of zelfs insufficiëntie. Als het boek wordt geopend, zal de isolatie van de lijn niet dik genoeg zijn en zal lekkage optreden, wat de prestaties van het postproces zal beïnvloeden.

24. Welk effect heeft de conventionele soldeermaskerinkt op het dikke of het boek?

Antwoord: Omdat de soldeerbestendige inkt niet alleen een beschermende laag is, maar ook een isolerende laag. Als de spanning te groot is of een bepaalde omgevingsinvloed heeft, is het circuit gevoelig voor lekkage, wanneer de afstand tussen de twee lijnen klein is. Wanneer het een bepaald niveau bereikt, wordt een boog gegenereerd tussen de twee lijnen. Als de isolatielaag van de lijn kapot is, zal deze gemakkelijk worden afgebroken en kortsluiting optreden. Bij het afdrukken met soldeerresist is het hoekgedeelte van de lijn moeilijker om olie af te drukken. Als de inkt in het hoekgedeelte dik genoeg is, is de dikte van de inkt op andere grote gebieden, zoals het koperen oppervlak, dikker.

25. Waarom moet de inkt in de plug met soldeerpasta worden gebruikt in plaats van olie?

Antwoord: Omdat het pluggat voor de vloeistof in de bron relatief minder water bevat, zal de hoge viscositeit niet tot gevolg hebben dat het pluggat vol is door de stroming, en de vloeistof zal vervluchtigen tijdens de nabehandeling. De mate van krimp is relatief klein en vormt tegelijkertijd geen uitsteeksel of een kraakverschijnsel vanwege de snelle verdamping van water in het lichaam als gevolg van de hoge temperatuur tijdens de nabehandeling. Als de olie wordt toegevoegd, is de viscositeit ervan relatief laag en de inkt is laag. De vloeibaarheid is relatief sterk en het is gemakkelijk om te vloeien wanneer het gat is verstopt, waardoor het pluggat onvoldoende kan zijn en de plaatoppervlaksoldeerolie slecht is. Wanneer de nabehandeling optreedt, zal het water in de inktvloeistof snel verdampen, waardoor het pluggat olieachtig of slecht verstopt raakt.

26. Wat is de ontwikkelbaarheid en ontwikkelbaarheid van droge films?

Antwoord: Droge filmontwikkelbaarheid verwijst naar de kwaliteit van het beeld dat wordt verkregen na het filmen, de belichting en de ontwikkeling van de droge film in de best werkende staat, dat wil zeggen dat het circuitbeeld helder is en dat het niet-belichte deel zonder residu moet worden verwijderd en achtergelaten blootstelling. De resistlaag (droge film) op het oppervlak van het bord moet glad en stevig zijn zonder randen. Droge filmontwikkelingsweerstand verwijst naar de mate van overbelichting van de belichte droge film en de ontwikkelingsweerstand weerspiegelt de breedtegraad van het ontwikkelingsproces.