Carte de circuit imprimé zone sèche résolution de problèmes chapitre deux

1. Pourquoi le carton précuit devrait-il être précuit? Et s'agit-il d'une cuisson à basse température (75 ± 5 ° C)?

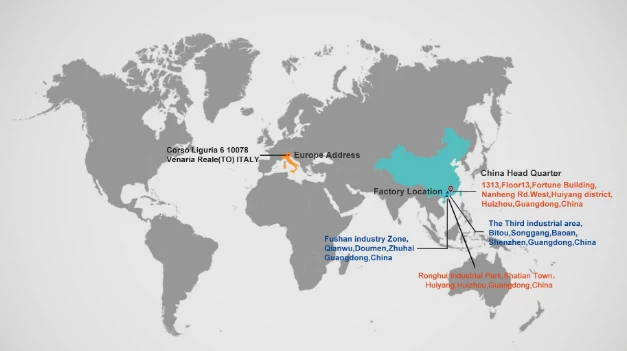

fabricant multicouche de carte PCB en Chine

Réponse: Pré-cuire au four avant l'exposition positionnelle: Il s'agit de volatiliser davantage le solvant de l'encre et d'éviter que la surface de l'encre ne colle au film lorsqu'il est en position, ce qui entraîne une perte d'huile. et la pollution du film. Laisser tomber le point. L'encre photosensible liquide résistante à la soudure est facilement durcie par cuisson à une température supérieure à 85 ° C. En même temps, en raison de sa viscosité, de sa fluidité au cours du traitement et de l'impression, certains des tampons et du SMT sont plus hauts que la partie du substrat. et une partie de l'encre dans les trous du composant. Ce sera plus mince. S'il est cuit à une température supérieure à 80 ° C, il sera complètement durci. De plus, la lumière ultraviolette à haute énergie sera irradiée pendant l'exposition d'alignement, ce qui entraînera une réticulation complète de l'encre dans cette partie. Il n'est pas facilement dissout par la solution de carbonate de sodium, ce qui entraîne un développement médiocre.

2. Comment améliorer le film du film à la surface après le soudage résistif?

Réponse: 1. Augmentez de manière appropriée le temps de précuisson de la carte avant l'alignement (ne peut pas augmenter la température), 2. Réduisez le vide de la machine d'exposition (10-15%), 3. Réduisez l'énergie d'exposition, 4. Contrôle La qualité et la durée de vie de la surface du film. 5, la fréquence de frottement de contrôle ne devrait pas être trop.

3. Quelle est la distance du réseau?

R: Du principe de l'impression, lorsque vous imprimez à l'état proche, l'écran ne s'étire pas et vous pouvez obtenir une précision dimensionnelle de l'impression. Cependant, en réalité, le film d'huile a tendance à saigner et l'impression ne peut pas être réalisée très proprement. L’exigence la plus fondamentale est que l’écran présente un certain espace par rapport à la surface du tableau à imprimer. C'est ce qu'on appelle la distance de l'écran. (La distance générale de la grille est contrôlée à 3-5mm).

4. Quel est le net?

R: Le but est d'indiquer la valeur de la densité du maillage, qui est exprimée par le nombre de mailles de 1 pouce carré. Maintenant, le nombre de trous est de 1 cm2 et les pays d'Europe occidentale tels que l'Allemagne de l'Ouest, la Suisse et l'Italie se trouvent dans le réseau de calcul. Le nombre d'images est en centimètres, alors qu'au Japon, il est basé sur les pouces. Habituellement, le "maillage" est également appelé "T".

5. Pourquoi les lignes doivent-elles être indentées? Et doit être ≥ 4mm?

Réponse: L’indentation de la ligne consiste à vérifier l’uniformité parallèle des pressions supérieure et inférieure lorsque le film est pressé et à ajuster la pression en fonction des conditions réelles du test d’indentation afin d’obtenir la meilleure capacité de laminage. Le test d’indentation doit être ≥ 4 mm, car la zone de contact entre les deux pincements presseurs et les pincements pressants dans le film normal est de 4 mm seulement, et si elle est inférieure à 4 mm, les deux pincements et la dalle Le contact du film sec est faible et la force appliquée sur le film sec est réduite et inefficace, ce qui peut entraîner un mauvais laminage, et la force de liaison entre le film sec et la surface de la plaque n'est pas bonne.

6. Quelle est la densité optique maximale et minimale du film?

Réponse: En ce qui concerne la densité optique, la densité optique maximale Dmin (minimale) doit être supérieure à 4,0, et la densité optique minimale est Dmax inférieure à 0,17. La densité optique maximale se réfère à la limite inférieure de la barrière lumineuse présentée par le film bloquant la lumière en surface dans la lumière ultraviolette, lorsque la plaque inférieure est opaque. Lorsque la densité de blocage de la lumière Dmin de la zone est égale à 4,0, le facteur de transmission de la lumière est de 0,03%. Dmin dépasse donc 4,0 pour obtenir un bon effet de blocage de la lumière. La densité optique minimale se réfère à la limite supérieure de la barrière lumineuse présentée par la feuille transparente à l'extérieur du film bloquant la lumière dans la lumière ultraviolette. Lorsque la densité de blocage de la lumière Dmax = 0,17 de la zone opaque de la plaque inférieure, le facteur de transmission de la lumière est d'environ 70%, donc Dmax (maximum) Après moins de 0,17, une bonne transmission de la lumière peut être obtenue.

7. Qu'est-ce qui fait que la ligne cause un placage pendant le placage?

Réponse: 1. La performance du film sec est médiocre et il est utilisé au-delà de la période effective. 2. La surface du substrat n'est pas propre ou la surface rugueuse est de mauvaise qualité et le film sec est mal collé. 3. La température du film est basse, la vitesse de transfert est rapide et le film sec n’est pas bien fixé; Si l'énergie d'exposition est trop élevée, la résistance à la corrosion est fragile. 5. L'énergie d'exposition est insuffisante, la vitesse de développement est trop lente et le bord de la résine est élevé. 6. La température du liquide de traitement avant placage est trop élevée.

8. Quel est le principe de l’imagerie par photodéveloppement à l’encre photosensible liquide?

Réponse: Lorsque l'encre photosensible est exposée à la lumière ultraviolette, le photo-initiateur se décompose en un radical libre pour attaquer la résine afin de former une polymérisation libre qui augmente instantanément la molécule de polymère. À ce stade, l'encre doit être insoluble dans le carbonate de sodium à 1%, mais soluble dans l'hydroxyde de sodium fort à l'alcali (5-10%), de manière à permettre le développement et la sauvegarde en temps voulu de la carte problématique. le point d'arrêt du film bloque l'encre non exposée pendant le développement et la partie exposée est développée. Réservé après.

9. Quelles sont les causes du développement d'un film sec et d'un excès de colle?

Réponse: 1. La qualité du film sec est médiocre, telle qu'une polymérisation thermique accidentelle de poids moléculaire élevé ou élevé, lors de l'utilisation d'un film sec; 2, le film sec est exposé à la lumière blanche pour provoquer une polymérisation partielle; 3. le temps d'exposition est trop long ou l'énergie 4; La densité optique maximale du point de blocage du film est insuffisante, ce qui entraîne une polymérisation partielle due à la transmission de la lumière ultraviolette. 5. La température du révélateur est trop basse ou la concentration est trop basse, la vitesse de développement est trop rapide et la pression est trop faible. Un grand nombre de bulles sont générées pour réduire la capacité de développement.

Téléphone portable PCB fournisseur de la Chine

10. Quels facteurs affectent le PCB?

A: cadre, source de lumière, système de contrôle de la température, système de contrôle de l'exposition, système de vide

11. Pourquoi les machines de prétraitement générales doivent-elles effectuer le test de cicatrice d'usure?

R: Les marques d'usure de la machine de prétraitement servent à détecter l'équilibre et l'uniformité de la brosse, ainsi que le test d'usure pour obtenir les paramètres de courant de plaque requis pour différentes épaisseurs de plaque.

12. Pourquoi les buses des cylindres de développement de l'unité de développement sont-elles ventilées? Pourquoi pas un cône?

Réponse: Comme il existe une certaine distance entre la buse du cylindre de développement de la machine de développement et la buse, il s’agit d’une zone en éventail. La zone où le sirop pulvérisé peut être mouillé est nettement plus large et uniforme, et elle compare également la pulvérisation dans le trou. Uniforme, s'il est effilé, le sirop pulvérisé dans les mêmes conditions de traitement, son uniformité est relativement médiocre par rapport à la buse en éventail.

13. Pourquoi la machine de développement doit-elle ajouter un cylindre de développement automatique? Pourquoi ne pas utiliser la rectifieuse?

Réponse: Premièrement, le décapage (acide sulfurique) dans la rectifieuse n'enlève qu'une partie de l'oxyde. Le plus important est d'ajouter l'effet du pinceau. Lorsque la carte est pulvérisée dans le réservoir d'acide, elle est retirée du cylindre d'acide. La solution acide n’est qu’une petite partie, ce qui n’affecte pas sa concentration initiale (3-5%). L'oxyde général peut être dissout lorsqu'il rencontre de 3 à 5% d'acide. La solution de développement de la machine à développer est (carbonate de sodium). Quand il est dissous dans l'eau, ce n'est pas une solution complètement aqueuse à 100%. Il forme encore de minuscules particules. Lors du développement, une partie de la solution de carbonate de sodium est extraite du cylindre de développement par la carte pendant le processus de dissolution de l'encre.

14. Quelle est la différence entre la buse de développement de la machine de développement et le balancement automatique?

A: Il va automatiquement balancer, puis il sera plus uniforme sur la surface du tableau, en particulier les lignes fines, avec le swing peut mieux résoudre le problème du mauvais développement et du film résiduel, et en même temps renforcer la dissolution de la film restant dans le trou, améliore la capacité de développement.

15. Après l'impression de la résistance de soudure, il y a des bulles au bord de la ligne et des bulles à la surface du substrat. Les raisons sont-elles les mêmes? Pourquoi?

Réponse: Les causes des bulles d’air au bord de la ligne sont les suivantes: 1 le conducteur de ligne est trop élevé ou l’érosion latérale est relativement importante, 2 la carte est trop courte avant la précuisson, l’encre est trop haute ou l'encre dans l'encre est trop. 4 La couche d'impression à l'encre est trop épaisse, 5 les encres sont réparties de manière inégale ou l'encre préparée n'est pas suffisamment statique.

Les raisons de la formation de bulles à la surface du substrat sont les suivantes: 1 l’encre est répartie de manière inégale ou l’encre préparée ne reste pas longtemps au repos, 2 la surface de la carte est humide ou sale, 3 la viscosité de l'encre est trop haute ou la couche imprimée est trop épaisse. 4 la température du four n'est pas uniforme.

16. Pourquoi la section de séchage de la rectifieuse doit-elle être asséchée, l'air chaud soufflé et l'air froid soufflé, leur ordre peut-il être inversé?

A: Cela ne peut pas être inversé. Parce que dans la direction opposée, le vent froid souffle à sec dans la première étape. Cela n'a pas beaucoup d'effet. Lorsque le vent souffle fort dans la première étape, l'eau expulsée du trou est soufflée par le vent fort. De plus, le soufflage et la cuisson à haute température sont faciles à volatiliser et il n'y aura pas de traces d'eau à la surface du plateau. Si l’air chaud est soufflé dans la dernière étape, la température de surface de la plaque moulée dans la chambre noire est relativement élevée (60-80 ° C), tandis que la chambre noire se situe généralement entre 18 et 24 ° C. enclin à l'oxydation.

17. Pourquoi la machine de sérigraphie à résistance doit-elle être configurée en décalage?

Réponse: 1. Il est possible d'empêcher que l'encre sur la plaque d'impression (la même position du trou) soit répétée deux fois dans le trou et d'augmenter l'uniformité du revêtement d'encre.

18. Pourquoi faut-il ajouter l’agent antimousse au réservoir de développement de la machine de développement?

Réponse: étant donné que la solution de développement dans le cylindre de développement augmente avec le temps d’utilisation et la quantité de plaque, la solution diminue progressivement et l’encre restant dans le développement dans le cylindre s’accumule davantage, avec des pulvérisations répétées du solution à long terme. Il y aura des impuretés et de la mousse. Si la mousse reste trop sur la surface de la planche, il sera difficile de la nettoyer pendant la phase de lavage de la machine à développer, ce qui provoquera des défauts d'aspect. L'ajout de l'agent antimousse dissout la mousse dans le cylindre de développement. .

19. Quel est l'effet de la viscosité de l'huile de carbone sur la qualité du PCB?

A: La viscosité de l'huile de carbone affecte directement la résistance de l'huile de carbone.

20. Quels sont les facteurs qui affectent la qualité de la sérigraphie?

Réponse: 1. Propriétés de l’encre: viscosité, finesse et fluidité de l’encre; 2. Etat de l'écran: sélection du maillage, utilisation de la tension et revêtement du photorésist; 3. Conditions d'impression à l'écran: pression d'impression, dureté de la lame, angle et vitesse d'impression; 4, facteurs humains: compétences opérationnelles de l'opérateur et sensibilisation à la qualité; 5, facteurs environnementaux: température intérieure, température, purification et ainsi de suite.

21. Quelle est la vitesse du film sec?

Réponse: La vitesse du film sec est la quantité d'énergie lumineuse d'un polymère qui a une certaine capacité de résistance lorsqu'un monomère photopolymérisable est polymérisé sous une lumière ultraviolette. Dans le cas où l'intensité de la source de lumière et la distance de la lumière sont fixes, la vitesse de la lumière est exprimée en tant que durée du temps d'exposition et le temps d'exposition court est la vitesse de la lumière.

22. Quelle est la latitude de temps d'exposition au film sec?

Réponse: Après une période d'exposition au film sec, la couche développée ou la résine photosensible a été polymérisée en totalité ou en partie. Généralement, le motif formé peut être utilisé. Ce temps s'appelle le temps minimum d'exposition. Le temps de pose continue de s'allonger, le photorésist est polymérisé à fond et la taille du motif obtenu après le développement correspond toujours à la taille du film, appelée temps de pose maximal. Habituellement, le temps d'exposition optimal pour le film sec est choisi entre les temps d'exposition minimum et minimum et le temps d'exposition maximum. Le rapport entre la durée d'exposition maximale et la durée d'exposition minimale s'appelle la latitude de la durée d'exposition.

23. Quel est l’effet de l’encre du masque de soudure trop épaisse ou du livre?

Réponse: Lorsque l’encre de résistance à la soudure est trop épaisse (supérieure à la position de la puce ou du circuit intégré), le traitement post-traitement provoquera une brasure ou une brasure médiocre de la pâte, ce qui entraînera un mauvais montage voire une insuffisance des composants. Si le livre est ouvert, l'isolation de la ligne ne sera pas assez épaisse et des fuites se produiront, ce qui affectera les performances du post-traitement.

24. Quel est l’effet de l’encre de masque de soudure classique sur l’épaisseur ou le livre?

Réponse: Parce que l’encre résistante à la soudure n’est pas seulement une couche protectrice mais aussi une couche isolante. Si la tension est trop élevée ou si une certaine influence environnementale est présente, le circuit est sujet aux fuites, lorsque la distance entre les deux lignes est faible. Quand il atteint un certain niveau, un arc est généré entre les deux lignes. Si la couche d'isolation de la ligne est rompue, elle sera facilement décomposée et un court-circuit se produira. Lors de l’impression de résistance à la soudure, la partie en coin de la ligne est plus difficile à imprimer. Si l'encre dans la partie de coin est suffisamment épaisse, l'épaisseur de l'encre sur d'autres grandes zones telles que la surface de cuivre est plus épaisse.

25. Pourquoi utiliser l'encre du bouchon de pâte à braser au lieu d'ajouter de l'huile?

Réponse: Étant donné que le trou de bouchon du liquide source contient relativement moins d'eau, la viscosité élevée ne le remplit pas du fait de l'écoulement et le liquide se volatilisera pendant le post-durcissement. Le degré de retrait est relativement faible et, en même temps, il ne se forme pas de phénomène de protrusion ni de craquelure en raison de l'évaporation rapide de l'eau dans le corps en raison de la température élevée qui a suivi le traitement. Si vous ajoutez de l'huile, sa viscosité est relativement basse et l'encre est faible. La fluidité est relativement forte et il est facile de s'écouler lorsque le trou est bouché, ce qui peut entraîner une insuffisance du trou du bouchon et une médiocre huile de soudure à la surface de la plaque. Lorsque la post-cuisson se produit, l'eau contenue dans le liquide d'encre s'évaporera rapidement, ce qui aura pour effet que le trou du bouchon sera huileux ou mal bouché.

26. Qu'est-ce que la développabilité et la développabilité d'un film sec?

Réponse: La capacité de développement d'un film sec se réfère à la qualité de l'image obtenue après le tournage, l'exposition et le développement du film sec dans les meilleures conditions exposition. La couche de réserve (film sec) sur la surface du panneau doit être lisse et solide, sans bords. La résistance au développement du film sec désigne le degré de surexposition du film sec exposé et la résistance au développement reflète la latitude du processus de développement.