SMT kwaliteitsproblemen en oplossingen

Veel voorkomende defecten en oplossingen in het doseerproces

1. borstelen / vegen: Het is een veel voorkomend defect bij het doseren, en de meest voorkomende oorzaken zijn de te kleine binnendiameter van het mondstuk, de hoge doseerdruk, de afstand tussen het mondstuk en de PCB, de verlopen of slechte kwaliteit van de lijm, de lijm van de pleister is te goed, het kan niet op kamertemperatuur worden gebracht nadat het uit de koelkast is gehaald en de hoeveelheid afgifte is te groot.

Oplossing: Vervang de lijmtip met een grotere binnendiameter; verlaag de doseerdruk; stel de "stop" -hoogte in; verander de lijm, kies de juiste viscositeit van het lijmtype; de pleisterlijm moet na het uit de koelkast halen op kamertemperatuur worden gebracht (ongeveer 4 uur) en vervolgens in productie worden genomen; pas het doseervolume aan.

2.Het lijmmondstuk is geblokkeerd: het falenfenomeen is dat het lijmmondstuk een kleine hoeveelheid lijm heeft of dat er geen lijmvlekken uitkomen. De reden hiervoor is in het algemeen dat de gaatjes niet volledig worden schoongemaakt; onzuiverheden worden gemengd in de pleisterlijm en er is een verstoppingsverschijnsel; De lijm is gemengd.

Oplossing: Vervang de schone naald; verander de lijm van goede kwaliteit; de kwaliteit van de lijm mag niet worden verward.

3. Weggelopen: Het fenomeen is dat er alleen wordt gedoseerd, maar er is geen lijmuitvoer. De reden is dat de pleisterlijm wordt gemengd met luchtbellen; de lijmmond is geblokkeerd.

Oplossing: De lijm in de spuit moet worden ontgast (vooral de lijm die u zelf hebt geïnstalleerd); vervang het lijmmondstuk.

4. Componentverschuiving: Het fenomeen is dat de component wordt verschoven nadat de chiplijm is uitgehard en dat de componentpennen in ernstige gevallen niet op de pads liggen. De reden is dat de hoeveelheid chiplijm niet uniform is, zoals twee punten van chipcomponenten Eén meer en één minder; componentverschuiving of initiële kleefkracht van de pleister is laag bij montage; de printplaat wordt na afgifte te lang geplaatst en de lijm is semi-uitgehard.

Oplossing: Controleer het lijmmondstuk op verstopping om ongelijkmatige lijm te verwijderen; pas de werkende staat van de plaatsingsmachine aan; verander de lijm; de PCB-plaatsingstijd na het afgeven mag niet te lang zijn (minder dan 4 uur)

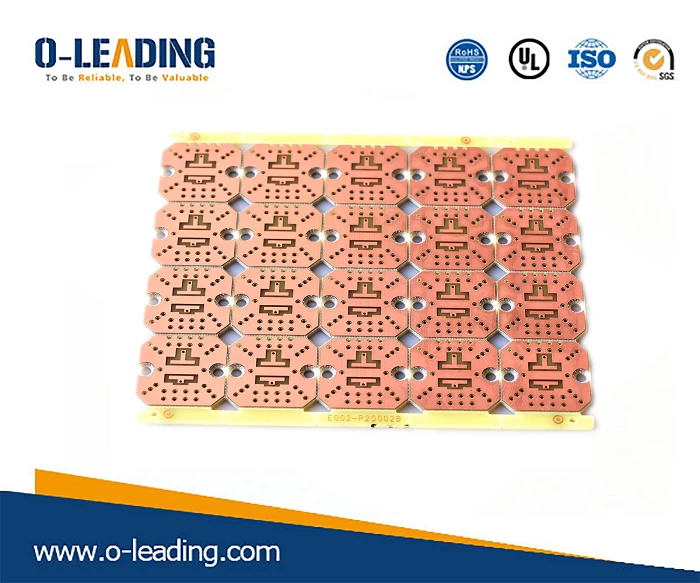

Leverancier van hard gold plating

5.De chip valt eraf na golfsolderen: het fenomeen is dat de bindingssterkte van de componenten na uitharding onvoldoende is, lager dan de gespecificeerde waarde, en soms zal het versnipperen optreden bij aanraking met de hand. De reden is dat de parameters van het uithardingsproces niet aanwezig zijn, vooral de temperatuur is niet voldoende, de component Te groot, grote warmte-absorptie; veroudering van lichtuithardende lampen; onvoldoende lijm; vervuiling van componenten / PCB.

Oplossing: Pas de uithardingscurve aan, verhoog vooral de uithardingstemperatuur. In het algemeen is de piekhardingstemperatuur van de thermische hardingslijm ongeveer 150 ° C en het niet bereiken van de piektemperatuur zal er gemakkelijk voor zorgen dat de film eraf valt. Voor de lichtuithardende lijm moet u nagaan of de lichtuithardende lamp verouderd. Of de lamp zwart is; de hoeveelheid lijm en het onderdeel / de printplaat zijn vervuild.

Panel Plating Gold groothandel

6.De componentpen zweeft omhoog / verschuift na uitharding: Dit soort faalfenomeen is dat de componentpennen drijven of verschuiven na uitharding. Na het solderen komt het soldeer in de pad en in ernstige gevallen treden kortsluiting en een open circuit op. Voornamelijk vanwege ongelijke pleisterlijm, buitensporige hoeveelheid pleisterlijm of componentcompensatie bij montage.

Oplossing: Pas de parameters van het doseerproces aan; de hoeveelheid dosering regelen; pas de parameters van het plaatsingsproces aan.