Miksi piirilevyn optoelektroniset komponentit vikaantuvat aina?

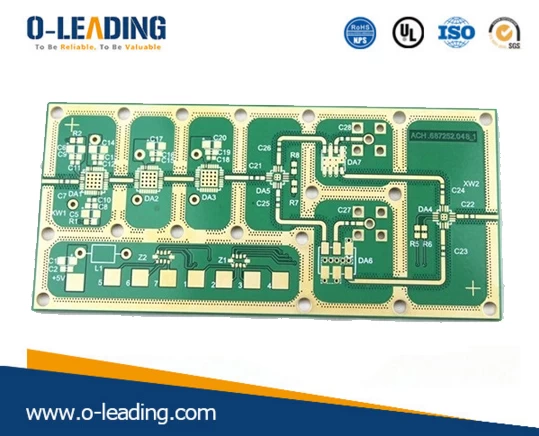

PCB: stä on tullut tärkein ja kriittinen osa elektronisia informaatiotuotteita, koska se on erilaisten komponenttien kantaja ja piirisignaalin siirron keskus. Piirilevyjen laatu ja luotettavuus määräävät koko laitteen laadun ja luotettavuuden.

Elektronisten informaatiotuotteiden pienentämisen ja lyijytön ja halogeeniton ympäristönsuojeluvaatimukset huomioon ottaen PCB-yhdisteet ovat myös kehittyneet kohti suurta tiheyttä ja korkeaa Tg-arvoa sekä ympäristönsuojelua. PCB-yhdisteiden tuotanto- ja käyttöprosessissa on kuitenkin kustannusten ja teknisten syiden vuoksi tapahtunut suuri joukko vikoja, jotka ovat aiheuttaneet monia laatukiistoja. Vian syyn ymmärtämiseksi ratkaisun löytämiseksi ongelmalle ja vastuiden selventämiseksi on suoritettava vikaanalyysi tapahtuneille vikatapauksille.

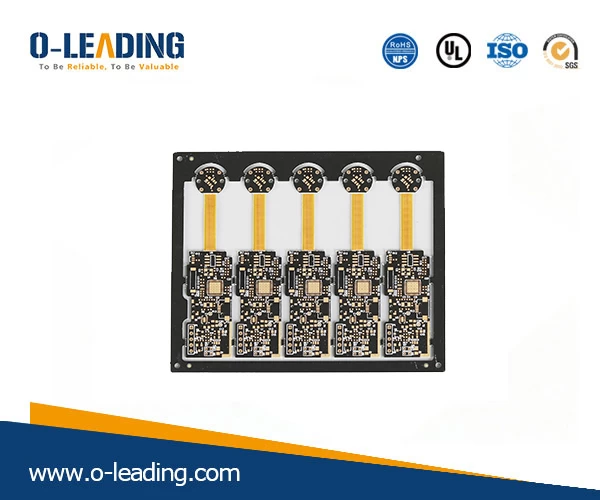

KIINTEÄN JOUSTAVA KARTTA toimittaja

Perusmenettely vianmääritykseen

PCB-vian tai vian tarkan syyn tai mekanismin löytämiseksi on noudatettava perusperiaatteita ja analyysimenettelyjä, muuten arvokkaat vikatiedot voivat jäädä saamatta, mikä voi johtaa analyysin jatkamatta jättämiseen tai johtaa virheellisiin johtopäätöksiin. Yleinen perusprosessi on ensin määrittää vian sijainti ja vikatila tiedonkeruun, toiminnallisen testauksen, sähkötehon testaamisen ja yksinkertaisen visuaalisen tarkastuksen perusteella vikailmiön perusteella, ts. Vian tai vian sijainti.

Yksinkertaisella piirilevyllä tai PCBA: lla vian sijainti on helppo määrittää. Monimutkaisempien BGA- tai MCM-pakattujen laitteiden tai substraattien vikoja ei kuitenkaan ole helppo havaita mikroskoopin avulla, eikä niiden määrittäminen tällä hetkellä ole helppoa. Tällä hetkellä tarvitaan muita keinoja määrittämiseksi.

Seuraava vaihe on analysoida vikamekanismi, ts. Käyttää erilaisia fysikaalisia ja kemiallisia menetelmiä analysoidaksesi mekanismia, joka aiheuttaa piirilevyjen vioittumisen tai vikojen muodostumisen, kuten juottaminen, saastuminen, mekaaniset vauriot, märkäjännitys, dielektrinen korroosio, väsymysvauriot, CAF tai ionien siirtyminen, stressin ylikuormitus ja niin edelleen.

Sitten on vian syiden analyysi, joka perustuu vikamekanismiin ja prosessianalyysiin vian syyn löytämiseksi. Tarvittaessa testitarkastus suoritetaan. Yleensä testitarkastus olisi suoritettava aina kun mahdollista. Testaustarkistuksen avulla voidaan löytää tarkka indusoituneen vian syy.

Tämä tarjoaa kohdennetun perustan seuraavalle parannukselle. Lopuksi analysointiprosessissa saatujen testitietojen, tosiasioiden ja johtopäätösten perusteella laaditaan vikaanalyysikertomus, joka vaatii ilmoitettujen tosiasioiden olevan selkeitä, loogisia perusteita ja metodologisia. Älä kuvittele mielikuvituksessa.

Kiinnitä analysointiprosessissa analyyttisten menetelmien käytön perusperiaatteita yksinkertaisesta monimutkaiseen, ulkopuolelta sisälle, näytteen tuhoamattomuudesta vaurioiden käyttöön. Vain tällä tavalla voit välttää kriittisen tiedon menettämisen ja välttää uusien keinotekoisten vikamekanismien käyttöönoton.

Se on kuin liikenneonnettomuus. Jos onnettomuuden toinen puoli tuhoaa tai paeta tapahtumapaikkaa, älykkään poliisin on vaikeaa määrittää tarkka vastuu. Tällä hetkellä liikennesäännöissä vaaditaan yleensä pakolaisten tai kohtauksen sivun täyden vastuun ottamista.

PCB: n tai PCBA: n vikaanalyysi on myös sama. Jos korjaat epäonnistuneita juotosliitoksia juotosraudalla tai käytät suuria saksia piirilevyn voimakkaaseen leikkaamiseen, analyysiä ei voida enää aloittaa, ja vikakohta on tuhottu. Varsinkin pienen määrän vianäytteiden tapauksessa, kun vikakohteen ympäristö on tuhottu tai vaurioitunut, todellista vian syytä ei voida saada.