¿Qué equipos y usos funcionales se requieren para la producción de PCBA?

El equipo básico requerido para la producción de PCBA incluye la impresora de soldadura en pasta, la máquina de colocación, la soldadura por reflujo, el detector AOI, el recortador de componentes, la soldadura por ola, la inspección por rayos X, el dispositivo de prueba ICT, el dispositivo de prueba FCT y la prueba de envejecimiento. Para racks y otras plantas de procesamiento de PCBA de diferentes tamaños, el equipo será diferente.

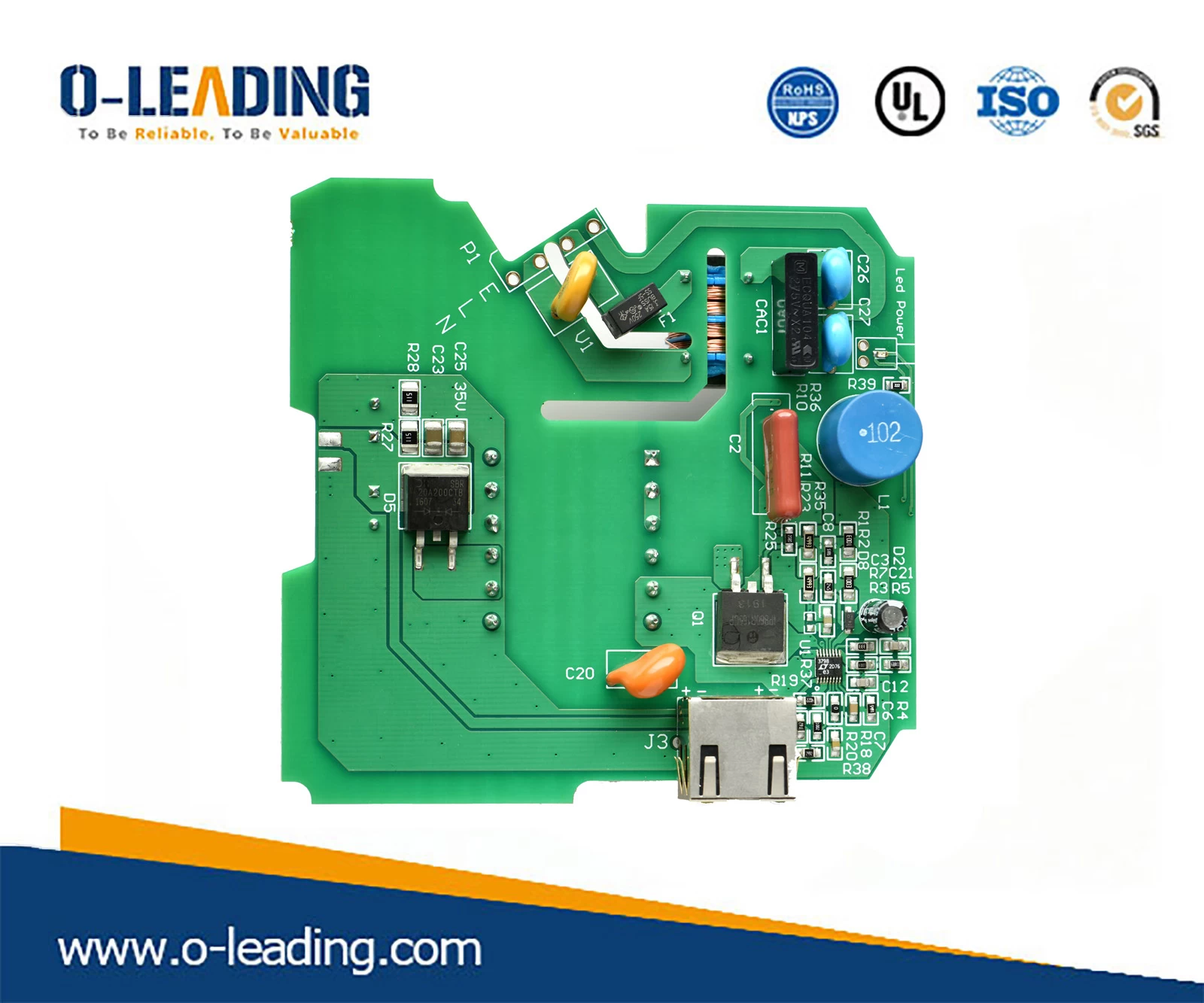

Equipos de producción de PCBA.

Uno: máquina de limpieza:

Los PCB no se limpian estrictamente al salir de la fábrica, y quedan muchos escombros y polvo en la superficie, los bordes, los orificios pasantes, etc. el PCB;

El PCB es propenso a la electricidad estática durante el proceso, lo que puede causar daños estáticos o la adsorción de polvo durante el proceso SMT.

La materia extraña, como el polvo, puede causar una impresión deficiente, como la soldadura deficiente, la soldadura en vacío, la deformación de los componentes, la inclinación, etc. Limpieza el PCB Antes de ingresar a la prensa, se puede prevenir y reducir la generación de productos defectuosos y mejorar la calidad, a fin de mejorar la confiabilidad del producto.

En segundo lugar, la máquina de impresión de pasta de soldadura

Las máquinas modernas de impresión de pasta de soldadura generalmente están compuestas de placas, pasta de estaño, gofrado y tableros de transmisión. Su principio de funcionamiento es: en primer lugar, la placa de circuito que se va a imprimir se fija en la tabla de posicionamiento de impresión, y luego la pasta de soldadura o el pegamento rojo se imprime en la almohadilla correspondiente a través de la malla de acero mediante los raspadores izquierdo y derecho de la máquina de impresión. , y la PCB que se imprime uniformemente se pasa. La estación de transmisión ingresa al SPI para su detección.

En tercer lugar, la detección de SPI

SPI (inspección de pasta de soldadura, también conocida como inspección de pasta de soldadura) es una inspección de calidad de impresión de soldadura y verificación y control del proceso de impresión. Sus funciones básicas:

Descubrimiento oportuno de la falta de calidad de impresión. El SPI puede decirle intuitivamente al usuario qué pastas de soldadura son buenas y cuáles son malas, y proporcionar un indicio del tipo de defecto.

A través de una serie de inspecciones de soldadura conjunta, se descubrió la tendencia de los cambios de calidad. SPI es conocer la tendencia de la calidad probando una serie de pastas de soldadura y descubrir los posibles factores que causan esta tendencia antes de que la calidad esté fuera de rango, como los parámetros de control de la máquina de impresión, factores humanos, variación de la pasta de soldadura. Factores Luego, ajústese a tiempo para controlar la tendencia que continúa propagándose.

Finalmente, los buenos productos que se inspeccionan se transportan a la máquina de colocación a través de la tabla de transferencia para la colocación automática.

Haga clic para ver la página de origen

En cuarto lugar, la máquina de colocación

Mounter: también conocido como "máquina de montaje" o "sistema de montaje en superficie", en la línea de producción, se coloca detrás de la impresora de pasta de soldadura y los componentes de montaje en superficie se colocan con precisión moviendo el cabezal. Coloque un dispositivo en la almohadilla de PCB. Divididos en dos manuales, completamente automáticos, completamente automáticos y divididos en máquinas de propósito general, máquinas de colocación de baja, media y alta velocidad. Finalmente, los componentes en buen estado de PCB con los componentes conectados se pasan a través de la estación de transmisión de inspección visual y luego se transportan a soldadura por reflujo para soldadura.