Tecnología de análisis de fallas en PCB (1)

Como portadora de varios componentes y un centro para la transmisión de señales de circuitos, PCB se ha convertido en la parte más importante y crítica de los productos de información electrónica. La calidad y la fiabilidad de la PCB determinan la calidad y la fiabilidad de todo el equipo. Sin embargo, debido a costos y razones técnicas, se han producido una gran cantidad de fallas durante la producción y aplicación de PCB.

Para este tipo de problema de falla, necesitamos usar algunas técnicas de análisis de falla comúnmente utilizadas para asegurar la calidad y confiabilidad de la PCB durante el proceso de fabricación con cierto grado de seguridad. Resuma las técnicas de análisis de fallas para referencia.

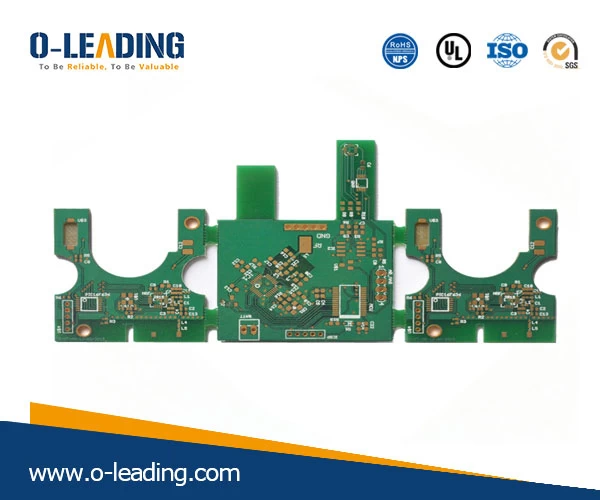

PCB para dispositivo de telecomunicaciones

1. inspección visual

La inspección visual consiste en inspeccionar visualmente o utilizar algunos instrumentos simples, como microscopios estereoscópicos, microscopios metalográficos e incluso lupas, para verificar la apariencia de los PCB, encontrar las partes del fallo y la evidencia física relacionada. Las funciones principales son localizar fallas y determinar el modo de falla de la PCB. La inspección de apariencia verifica principalmente la contaminación, la corrosión, la ubicación de la placa de explosión, el cableado del circuito y la regularidad de la falla del PCB. Si es por lotes o individual, ¿está siempre concentrado en un área determinada y así sucesivamente? Además, muchas fallas de PCB se descubren solo después de ensamblarlas en una PCBA. Si la falla es causada por el proceso de ensamblaje y la influencia de los materiales utilizados en el proceso también requiere una inspección cuidadosa de las características del área de falla.

2. Fluoroscopia de rayos X

Para algunas partes que no pueden ser inspeccionadas por la apariencia y los defectos internos y otros defectos internos de los orificios pasantes de la PCB, el sistema de fluoroscopia de rayos X debe usarse para inspección. Los sistemas de fluoroscopia de rayos X utilizan diferentes grosores de material o diferentes densidades de material para absorber los rayos X o transmitir luz a través de diferentes principios. Esta técnica se usa más para inspeccionar los defectos dentro de las uniones de soldadura PCBA, los defectos dentro de los agujeros pasantes y el posicionamiento de las uniones de soldadura defectuosas para dispositivos BGA o CSP empacados de alta densidad. El equipo industrial actual de fluoroscopia de rayos X puede alcanzar una resolución de menos de una micra y está cambiando de equipo de imagen bidimensional a tridimensional. Incluso el equipo de cinco dimensiones (5D) se ha utilizado para la inspección de envases. Los sistemas de fluoroscopia ligera son muy caros y rara vez tienen aplicaciones prácticas en la industria.

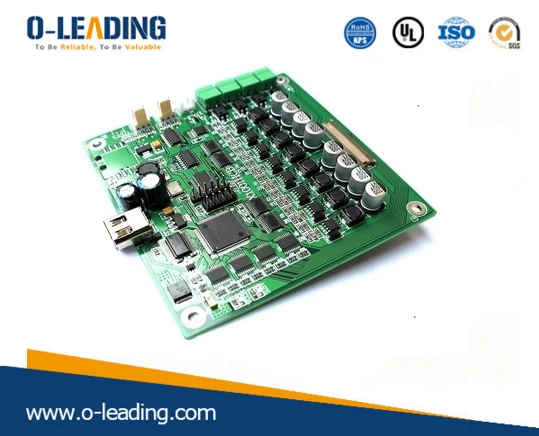

Fabricación integral de PCB y PCBA llave en mano

3. Análisis de corte

El análisis de corte es el proceso de obtener la estructura de la sección transversal de la PCB a través de una serie de métodos y pasos tales como muestreo, incrustación, corte, pulido, corrosión y observación. A través del análisis de corte, puede obtener abundante información sobre la calidad de la microestructura de la PCB (orificio pasante, enchapado, etc.), que proporciona una buena base para la próxima mejora de la calidad. Sin embargo, este método es destructivo. Una vez que se realiza el seccionamiento, la muestra será destruida; mientras tanto, el método requiere una alta preparación de la muestra, y la preparación de la muestra lleva mucho tiempo, lo que requiere un técnico capacitado para completar. Para conocer los procedimientos de corte detallados, consulte los procedimientos especificados en el estándar IPC-TM-650 2.1.1 e IPC-MS-810 de IPC.

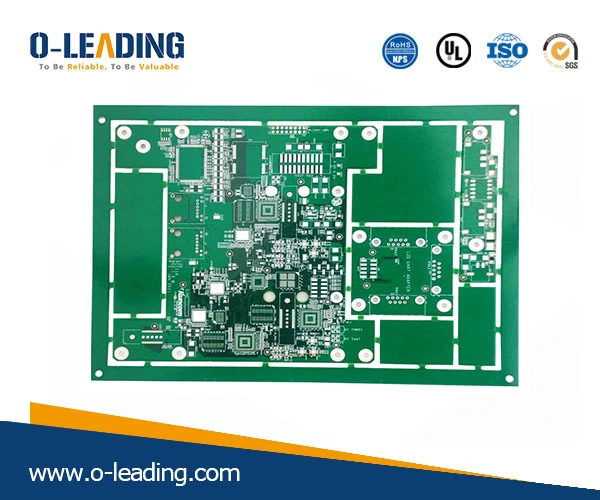

Fabricante de PCB de impedancia china

4. Escaneo microscopio acústico

Actualmente, el microscopio acústico de barrido ultrasónico en modo C se utiliza principalmente para el envasado electrónico o el análisis de ensamblaje. Utiliza la reflexión ultrasónica de alta frecuencia en la interfaz discontinua de materiales para obtener imágenes de los cambios de amplitud, fase y polaridad. El método de escaneo es a lo largo del eje Z, escanea la información en el plano XY. Por lo tanto, los microscopios acústicos de escaneo se pueden utilizar para detectar diversos defectos en componentes, materiales y PCB y PCBA, incluidas grietas, delaminaciones, inclusiones y huecos. Si el ancho de frecuencia de la acústica de escaneo es suficiente, los defectos internos de las juntas de soldadura también se pueden detectar directamente. La imagen acústica de escaneo típica es el color rojo de advertencia para indicar la existencia de defectos. Debido a que se utiliza una gran cantidad de componentes encapsulados en plástico en el proceso SMT, durante el proceso de conversión de plomo a plomo sin plomo se producen una gran cantidad de problemas sensibles al reflujo de humedad. Es decir, el dispositivo de embalaje de plástico higroscópico se agrietará internamente o sobre el sustrato cuando se refluya a una temperatura de proceso sin plomo más alta, y los PCB comunes a menudo explotarán a la temperatura alta del proceso sin plomo. En este momento, el microscopio acústico de escaneo destaca sus ventajas especiales en las pruebas no destructivas de PCB multicapa de alta densidad. En general, el tablero de ruptura obvio solo se puede detectar mediante inspección visual.