Technologie zur Analyse von Leiterplattenfehlern (1)

Als Träger verschiedener Komponenten und Hub für die Übertragung von Schaltungssignalen ist PCB zum wichtigsten und kritischsten Bestandteil elektronischer Informationsprodukte geworden. Die Qualität und Zuverlässigkeit der Leiterplatte bestimmen die Qualität und Zuverlässigkeit der gesamten Ausrüstung. Aus Kosten- und technischen Gründen ist jedoch bei der Herstellung und Anwendung von Leiterplatten eine große Anzahl von Fehlern aufgetreten.

Für diese Art von Fehlerproblemen müssen einige häufig verwendete Fehleranalysetechniken verwendet werden, um die Qualität und Zuverlässigkeit der Leiterplatte während des Herstellungsprozesses bis zu einem gewissen Grad sicherzustellen. Fassen Sie die Fehleranalysetechniken als Referenz zusammen.

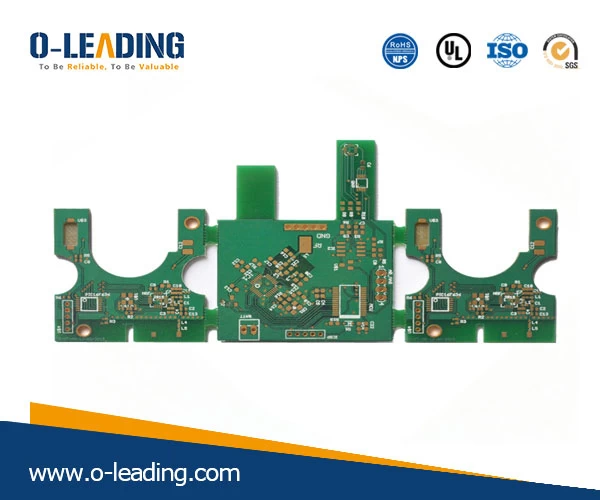

Leiterplatte für Telekommunikationsgeräte

1. Visuelle Inspektion

Bei der Sichtprüfung werden einige einfache Instrumente wie Stereomikroskope, Metallografiemikroskope und sogar Lupen visuell überprüft oder verwendet, um das Erscheinungsbild von Leiterplatten zu überprüfen, um die Teile des Versagens und die damit verbundenen physikalischen Beweise zu finden. Die Hauptfunktionen bestehen darin, Fehler zu lokalisieren und den Fehlermodus der Leiterplatte zu bestimmen. Bei der Prüfung des Aussehens werden hauptsächlich die Verschmutzung, Korrosion, die Position der Explosionsplatine, die Schaltkreisverkabelung und die Regelmäßigkeit des Fehlers der Leiterplatte überprüft. Wenn es sich um eine Charge oder eine Einzelperson handelt, konzentriert es sich immer auf einen bestimmten Bereich und so weiter. Darüber hinaus werden viele Leiterplattenfehler erst nach dem Zusammenbau zu einer Leiterplatte entdeckt. Ob der Fehler durch den Montageprozess und den Einfluss der im Prozess verwendeten Materialien verursacht wird, erfordert auch eine sorgfältige Prüfung der Eigenschaften des Fehlerbereichs.

2. Röntgenfluoroskopie

Für einige Teile, die nicht durch Aussehen und interne und andere interne Defekte der Durchgangslöcher der Leiterplatte inspiziert werden können, muss das Röntgenfluoroskopiesystem zur Inspektion verwendet werden. Röntgenfluoroskopiesysteme verwenden unterschiedliche Materialdicken oder unterschiedliche Materialdichten, um Röntgenstrahlen zu absorbieren oder Licht durch unterschiedliche Prinzipien zu übertragen. Diese Technik wird eher verwendet, um die Defekte in PCBA-Lötstellen, die Defekte in Durchgangslöchern und die Positionierung defekter Lötstellen für verpackte BGA- oder CSP-Geräte mit hoher Dichte zu untersuchen. Die derzeitigen industriellen Röntgenfluoroskopiegeräte können eine Auflösung von weniger als einem Mikrometer erreichen und wechseln von zweidimensionalen zu dreidimensionalen Bildgebungsgeräten. Sogar fünfdimensionale (5D) Geräte wurden für die Verpackungsinspektion verwendet. Leichte Fluoroskopiesysteme sind sehr teuer und finden in der Industrie selten praktische Anwendungen.

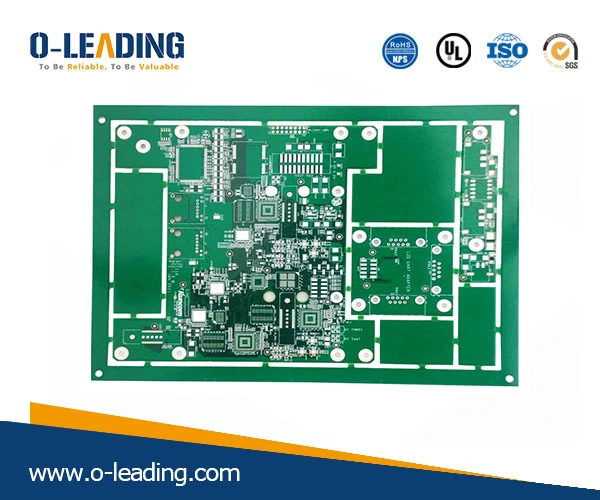

Schlüsselfertige Herstellung von Leiterplatten und Leiterplatten aus einer Hand

3. Schnittanalyse

Die Schnittanalyse ist der Prozess zum Erhalten der Querschnittsstruktur der Leiterplatte durch eine Reihe von Methoden und Schritten wie Probenahme, Einlegen, Schneiden, Polieren, Korrosion und Beobachtung. Durch die Schichtanalyse erhalten Sie umfassende Informationen über die Mikrostruktur der Leiterplattenqualität (Durchgangsloch, Beschichtung usw.), was eine gute Grundlage für die nächste Qualitätsverbesserung darstellt. Diese Methode ist jedoch destruktiv. Sobald das Schneiden durchgeführt ist, wird die Probe zerstört; In der Zwischenzeit erfordert das Verfahren eine hohe Probenvorbereitung, und die Probenvorbereitung dauert lange, was einen geschulten Techniker erfordert. Ausführliche Informationen zum Schneiden finden Sie in den im IPC-Standard IPC-TM-650 2.1.1 und IPC-MS-810 angegebenen Verfahren.

4. Rasterakustikmikroskop

Derzeit wird das akustische C-Mode-Ultraschall-Rastermikroskop hauptsächlich für die elektronische Verpackung oder Baugruppenanalyse verwendet. Es verwendet Hochfrequenz-Ultraschallreflexion an der diskontinuierlichen Grenzfläche von Materialien, um die Amplituden-, Phasen- und Polaritätsänderungen abzubilden. Die Scanmethode scannt entlang der Z-Achse die Informationen in der XY-Ebene. Daher können akustische Rastermikroskope verwendet werden, um verschiedene Defekte in Bauteilen, Materialien sowie PCBs und PCBAs zu erfassen, einschließlich Rissen, Delaminationen, Einschlüssen und Hohlräumen. Ist die Frequenzbreite der Abtastakustik ausreichend, können auch interne Defekte der Lötstellen direkt erkannt werden. Das typische akustische Scanbild ist die rote Warnfarbe, um das Vorhandensein von Fehlern anzuzeigen. Da im SMT-Prozess eine große Anzahl von kunststoffverkapselten Komponenten verwendet wird, tritt während des Prozesses der Umwandlung von Blei in bleifreiem Blei eine große Anzahl von feuchtigkeitsrückflussempfindlichen Problemen auf. Das heißt, die hygroskopische Kunststoffverpackungsvorrichtung reißt intern oder auf dem Substrat, wenn sie bei einer höheren bleifreien Prozesstemperatur aufgeschmolzen wird, und gewöhnliche Leiterplatten platzen häufig bei der hohen Temperatur des bleifreien Prozesses. Zu diesem Zeitpunkt zeigt das akustische Rastermikroskop seine besonderen Vorteile bei der zerstörungsfreien Prüfung von mehrschichtigen Leiterplatten mit hoher Dichte. Im Allgemeinen kann die offensichtliche Berstplatte nur durch visuelle Inspektion erkannt werden.