Technologie analýzy poruch PCB (1)

Jako nosič různých komponent a rozbočovač pro přenos obvodového signálu se PCB stala nejdůležitější a kritickou součástí elektronických informačních produktů. Kvalita a spolehlivost desky plošných spojů určuje kvalitu a spolehlivost celého zařízení. Avšak z důvodu nákladů a technických důvodů se při výrobě a použití desek plošných spojů vyskytlo velké množství poruch.

Pro tento druh problému s poruchou musíme použít některé běžně používané techniky analýzy poruch, aby byla zajištěna kvalita a spolehlivost PCB během výrobního procesu do určité míry jistoty. Shrňte techniky analýzy poruch pro informaci.

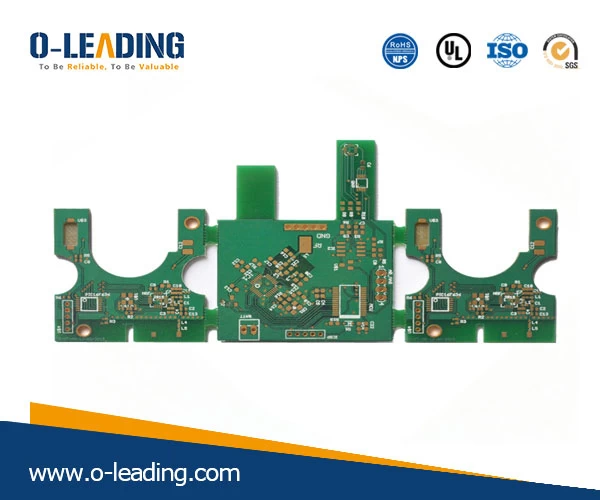

PCB pro telekomunikační zařízení

1.Vizuální kontrola

Vizuální kontrola je vizuální kontrola nebo použití některých jednoduchých nástrojů, jako jsou stereomikroskopy, metalografické mikroskopy a dokonce i zvětšovací skla, ke kontrole vzhledu PCB, k nalezení částí selhání a souvisejícího fyzického důkazu. Hlavními funkcemi jsou lokalizace poruch a určení poruchového režimu desky plošných spojů. Inspekce vzhledu hlavně kontroluje znečištění, korozi PCB, umístění výbušné desky, zapojení obvodu a pravidelnost poruchy. Je-li šaržová nebo individuální, je vždy soustředěna v určité oblasti atd. Kromě toho je mnoho poruch PCB objeveno až po sestavení do PCBA. Zda je porucha způsobena procesem montáže a vlivem materiálů použitých v procesu, také vyžaduje pečlivou kontrolu charakteristik oblasti poruchy.

2. Rentgenová fluoroskopie

U některých částí, které nemohou být kontrolovány vzhledem a vnitřními a jinými vnitřními defekty průchozích otvorů na desce plošných spojů, musí být ke kontrole použit rentgenový fluoroskopický systém. Rentgenové fluoroskopické systémy používají různé tloušťky materiálu nebo různé hustoty materiálu k absorpci rentgenového záření nebo pro přenos světla různými principy. Tato technika se používá k inspekci defektů uvnitř pájených spojů PCBA, defektů uvnitř otvorů a umístění defektních pájených spojů u zařízení BGA nebo CSP s vysokou hustotou. Současné průmyslové rentgenové fluoroskopické zařízení může dosáhnout rozlišení menšího než jeden mikron a mění se z dvourozměrného na trojrozměrné zobrazovací zařízení. Pro kontrolu obalů bylo použito i pětimenzionální (5D) zařízení. Lehké fluoroskopické systémy jsou velmi drahé a mají zřídka praktické uplatnění v průmyslu.

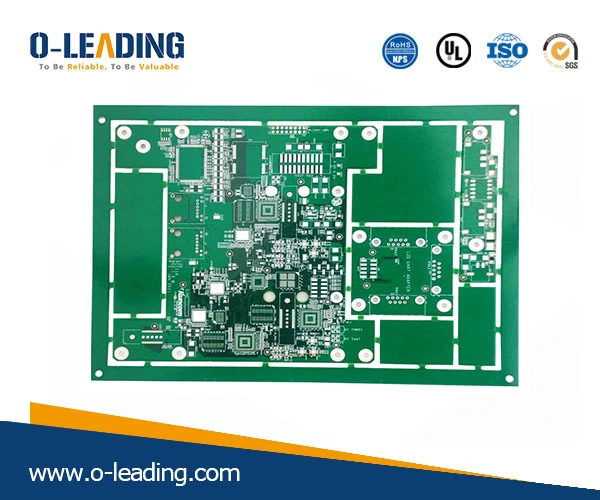

Jednorázová výroba plošných spojů a PCBA na klíč

3. Analýza řezů

Analýza řezů je proces získávání struktury průřezu DPS pomocí řady metod a kroků, jako je vzorkování, vykládání, krájení, leštění, koroze a pozorování. Analýzou řezů získáte bohaté informace o mikrostruktuře kvality DPS (průchozí otvor, pokovování atd.), Což poskytuje dobrý základ pro další zlepšení kvality. Tato metoda je však destruktivní. Jakmile je řez proveden, vzorek bude zničen; Mezitím tato metoda vyžaduje vysokou přípravu vzorku a příprava vzorku trvá dlouho, což vyžaduje vyškolený technik. Podrobné postupy krájení na plátky naleznete v postupech stanovených ve standardu IPC IPC-TM-650 2.1.1 a IPC-MS-810.

4. Skenovací akustický mikroskop

V současné době se ultrazvukový skenovací akustický mikroskop v režimu C používá hlavně pro elektronickou analýzu balení nebo sestavení. Používá vysokofrekvenční ultrazvukový odraz na diskontinuální rozhraní materiálů k zobrazení změn amplitudy, fáze a polarity. Metoda skenování podél osy Z skenuje informace v rovině XY. Proto mohou být skenovací akustické mikroskopy použity k detekci různých defektů ve složkách, materiálech a PCB a PCBA, včetně trhlin, delaminace, inkluze a dutin. Pokud je dostatečná frekvenční šířka skenovací akustiky, lze přímo detekovat také vnitřní defekty pájených spojů. Typický skenovací akustický obraz je červená varovná barva, která označuje existenci defektů. Protože se v procesu SMT používá velké množství složek zapouzdřených v plastu, dochází při procesu přeměny olova na bezolovnatý k velkému počtu problémů citlivých na zpětný tok vlhkosti. To znamená, že hygroskopické plastové balicí zařízení praskne interně nebo na substrátu, když je přepláchnuto při vyšší procesní teplotě bez olova, a běžné PCB často prasknou při vysoké teplotě bezolovnatého procesu. V tomto okamžiku skenovací akustický mikroskop zdůrazňuje své zvláštní výhody v nedestruktivním testování vícevrstvých PCB s vysokou hustotou. Obecně lze viditelnou prasklou desku detekovat pouze vizuální kontrolou.