Existuje rozdíl mezi zlacením a stříbřením na PCB?

2018-05-30 15:37:04

Síť elektronické horečky nese tlapku

Poslouchejte dynamiku elektronického průmyslu a seznámíte se s průmyslem polovodičů

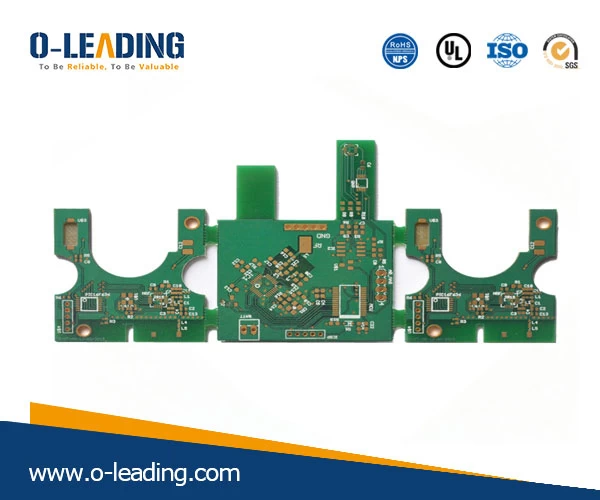

Dnes, Xiao Bian vás seznámí s znalostmi PCB. Pokud různé barvy desky plošných spojů ovlivňují její výkonnost, zda existuje rozdíl mezi zlatým pokovením a stříbrem na desce plošných spojů; pro každého budou vypracovány následující.

Kdo je vznešené tajemství barvy PCB?

Mnoho domácích hráčů zjistí, že barvy desek plošných spojů, které používají různé deskové výrobky na trhu, jsou různé a oslnivé. Častější barvy PCB jsou černé, zelené, modré, žluté, fialové, červené a hnědé. Někteří výrobci také vyvinuli PCB s různými barvami, jako je bílá a růžová vynalézavost.

V tradičním dojmu se zdá, že černé desky plošných spojů jsou umístěny na špičkové úrovni, zatímco červená, žlutá atd. Jsou určeny jako low-end, není to tak?

PCB měděná vrstva bez povlaků odolných vůči pájce se při vystavení vzduchu snadno oxiduje

Víme, že jak přední, tak i zadní strana desky plošných spojů jsou měděné vrstvy. Při výrobě PCB, zda je měděná vrstva vyráběna aditivními nebo subtraktivními metodami, bude mít nakonec hladký, nechráněný povrch. Přestože chemické vlastnosti mědi nejsou tak účinné jako hliník, železo a hořčík, kontakt mezi čistou mědí a kyslíkem se snadno oxiduje za přítomnosti vody. Vzhledem k tomu, že ve vzduchu je přítomen kyslík a vodní pára, povrch čisté mědi je ve styku se vzduchem. Očekává se, že brzy nastane oxidační reakce. Protože tloušťka měděné vrstvy v desce plošných spojů je velmi tenká, oxidovaná měď se stane špatným vodičem elektřiny, což značně zhorší elektrický výkon celé desky plošných spojů.

Aby se zabránilo oxidaci mědi a aby se oddělily pájené a nepodložené části PCB při pájení a aby se chránil povrch PCB, inženýři vynalezli speciální povlak. Tato barva může být snadno lakována na povrchu desky plošných spojů tak, aby vytvořila ochrannou vrstvu s určitou tloušťkou a zablokovala kontakt mezi mědí a vzduchem. Tento povlak se nazývá maska na pájku a použitým materiálem je maska na pájku.

Jelikož se nazývá barva, musí existovat různé barvy. Je pravda, že původní pájecí maska může být vyrobena bezbarvá a průhledná, ale PCB musí být vytištěna na desce malými písmeny pro údržbu a výrobu. Průhledná barva masky na bázi pájky může odhalit pouze barvu pozadí PCB, takže vzhled není dost dobrý, ať už jde o výrobu, údržbu nebo prodej. Proto inženýři přidali do pájecí masky různé barvy a nakonec vytvořili černé nebo červené a modré desky plošných spojů.

Je těžké vidět stopy na černé plošině a je obtížné opravit.

Z tohoto hlediska nemá barva PCB nic společného s kvalitou desky plošných spojů. Rozdíl mezi černými deskami plošných spojů a modrou deskou plošných spojů, žlutou deskou plošných spojů a jinými barevnými deskami plošných spojů je rozdíl v barvě pájky, která odolává konečnému štětce. Pokud je návrh a výrobní proces PCB přesně stejný, barva nebude mít vliv na výkon, ani nebude mít vliv na odvod tepla. Co se týče černé desky plošných spojů, je téměř neviditelné, protože je pokryto téměř úplně stopami povrchové vrstvy, což vede k velkým obtížím pro pozdější údržbu. Proto je to barva, která není snadná k výrobě a použití. Proto se v posledních letech lidé postupně reformovali a opouštěli používání černé masky na bázi pájky namísto tmavě zelené, tmavě hnědé, tmavě modré a jiných barev, které odolávají pájce. Účelem je usnadnit výrobu a údržbu.

Po tomto řekl, každý v podstatě pochopil problém s barvou PCB. Důvodem, proč "barvy představují vysoce kvalitní nebo nízký stupeň", je důvod, proč výrobci dávají přednost černým destičkám pro výrobu vysoce kvalitních výrobků a používají červené, modré, zelené, žluté apod., Aby vyráběli produkty s nízkou spotřebou. Stručně řečeno, jedna věta zní: Produkt dává barevný význam, nikoliv barva, která dává výrobek význam.

Jaké jsou výhody použití drahých kovů, jako je zlato a stříbro na PCB?

Barva je jasná a pak mluví o drahých kovů na PCB! Když někteří výrobci propagují své výrobky, výslovně uvedou, že jejich výrobky používají speciální techniky, jako je zlacení a stříbření. Jaký je využití tohoto procesu?

Povrch desek plošných spojů musí být připájen, což vyžaduje, aby část měděné vrstvy byla vystavena pájení. Tyto odkryté měděné vrstvy se nazývají podložky. Podložky jsou obecně obdélníkové nebo kulaté a mají malou plochu. Ve výše uvedeném případě víme, že měď použitá v PCB je extrémně oxidovaná. Proto je po spájení pájecí masky jedinou exponovanou mědí vložka. Pokud je měď na podložce oxidována, je nejen obtížné ji pájit, ale i odpor se výrazně zvyšuje a vážně ovlivňuje výkon konečného výrobku. Proto inženýři přišli s různými způsoby, jak chránit podložku. Například je potažen inertním kovovým zlatem nebo stříbrná vrstva je pokrytá chemickým procesem na povrchu nebo je použita speciální chemická fólie pro pokrytí měděné vrstvy, aby se zabránilo kontaktu mezi vložkou a vzduchem.

Z tohoto hlediska nemá barva PCB nic společného s kvalitou desky plošných spojů. Rozdíl mezi černými deskami plošných spojů a modrou deskou plošných spojů, žlutou deskou plošných spojů a jinými barevnými deskami plošných spojů je rozdíl v barvě pájky, která odolává konečnému štětce. Pokud je návrh a výrobní proces PCB přesně stejný, barva nebude mít vliv na výkon, ani nebude mít vliv na odvod tepla. Co se týče černé desky plošných spojů, je téměř neviditelné, protože je pokryto téměř úplně stopami povrchové vrstvy, což vede k velkým obtížím pro pozdější údržbu. Proto je to barva, která není snadná k výrobě a použití. Proto se v posledních letech lidé postupně reformovali a opouštěli používání černé masky na bázi pájky namísto tmavě zelené, tmavě hnědé, tmavě modré a jiných barev, které odolávají pájce. Účelem je usnadnit výrobu a údržbu.

Po tomto řekl, každý v podstatě pochopil problém s barvou PCB. Důvodem, proč "barvy představují vysoce kvalitní nebo nízký stupeň", je důvod, proč výrobci dávají přednost černým destičkám pro výrobu vysoce kvalitních výrobků a používají červené, modré, zelené, žluté apod., Aby vyráběli produkty s nízkou spotřebou. Stručně řečeno, jedna věta zní: Produkt dává barevný význam, nikoliv barva, která dává výrobek význam.

Jaké jsou výhody použití drahých kovů, jako je zlato a stříbro na PCB?

Barva je jasná a pak mluví o drahých kovů na PCB! Když někteří výrobci propagují své výrobky, výslovně uvedou, že jejich výrobky používají speciální techniky, jako je zlacení a stříbření. Jaký je využití tohoto procesu?

Povrch desek plošných spojů musí být připájen, což vyžaduje, aby část měděné vrstvy byla vystavena pájení. Tyto odkryté měděné vrstvy se nazývají podložky. Podložky jsou obecně obdélníkové nebo kulaté a mají malou plochu. Ve výše uvedeném případě víme, že měď použitá v PCB je extrémně oxidovaná. Proto je po spájení pájecí masky jedinou exponovanou mědí vložka. Pokud je měď na podložce oxidována, je nejen obtížné ji pájit, ale i odpor se výrazně zvyšuje a vážně ovlivňuje výkon konečného výrobku. Proto inženýři přišli s různými způsoby, jak chránit podložku. Například je potažen inertním kovovým zlatem nebo stříbrná vrstva je pokrytá chemickým procesem na povrchu nebo je použita speciální chemická fólie pro pokrytí měděné vrstvy, aby se zabránilo kontaktu mezi vložkou a vzduchem.

Odkrytá podložka na PCB je vystavena přímo měděné vrstvě. Tato část potřebuje ochranu a zabraňuje její oxidaci

Z tohoto pohledu, ať už je to zlato nebo stříbro, cílem samotného procesu je zabránit oxidaci, chránit podložku a zajistit výtěžnost v příštím svařovacím procesu. Použití různých kovů však uloží požadavky na dobu skladování a podmínky skladování PCB používaných výrobními zařízeními. Továrna s plošnými spoji proto obecně používá vakuový plastový balicí stroj k zabalení desky plošných spojů před tím, než se PCB vyrobí a dodá zákazníkovi, aby se zajistilo, že PCB nebude oxidována. Předtím, než je konečná součást pájena strojním zařízením, výrobce desek také zkouší stupeň oxidace desek plošných spojů, odmítá oxidované desky plošných spojů a zaručuje výtěžnost. Deska, kterou dostane konečný spotřebitel, prošla všemi druhy zkoušek, a to i v případě, že oxidace po dlouhém použití se bude jednat pouze o spojovací část vkládání a kreslení téměř a nebude mít vliv na podložku a již svařovanou součástku.

Vzhledem k tomu, že odpor stříbra a zlata je nižší, bude použití speciálních kovů, jako je stříbro a zlato, snížit množství tepla generovaného PCB?

Víme, že největším faktorem, který ovlivňuje teplo, je odpor. Odpor se vztahuje k materiálu samotného vodiče, průřezu a délce vodiče. Tloušťka kovového materiálu na povrchu podložky je mnohem nižší než 0,01 mm. Pokud se používá podložka zpracovaná metodou OST (organická ochranná fólie), vůbec nebude existovat přebytečná tloušťka. Elektrický odpor vykazovaný takovou malou tloušťkou se téměř rovná nule a dokonce se nedá vypočítat, což jistě neovlivní množství vyrobeného tepla.

Z tohoto pohledu, ať už je to zlato nebo stříbro, cílem samotného procesu je zabránit oxidaci, chránit podložku a zajistit výtěžnost v příštím svařovacím procesu. Použití různých kovů však uloží požadavky na dobu skladování a podmínky skladování PCB používaných výrobními zařízeními. Továrna s plošnými spoji proto obecně používá vakuový plastový balicí stroj k zabalení desky plošných spojů před tím, než se PCB vyrobí a dodá zákazníkovi, aby se zajistilo, že PCB nebude oxidována. Předtím, než je konečná součást pájena strojním zařízením, výrobce desek také zkouší stupeň oxidace desek plošných spojů, odmítá oxidované desky plošných spojů a zaručuje výtěžnost. Deska, kterou dostane konečný spotřebitel, prošla všemi druhy zkoušek, a to i v případě, že oxidace po dlouhém použití se bude jednat pouze o spojovací část vkládání a kreslení téměř a nebude mít vliv na podložku a již svařovanou součástku.

Vzhledem k tomu, že odpor stříbra a zlata je nižší, bude použití speciálních kovů, jako je stříbro a zlato, snížit množství tepla generovaného PCB?

Víme, že největším faktorem, který ovlivňuje teplo, je odpor. Odpor se vztahuje k materiálu samotného vodiče, průřezu a délce vodiče. Tloušťka kovového materiálu na povrchu podložky je mnohem nižší než 0,01 mm. Pokud se používá podložka zpracovaná metodou OST (organická ochranná fólie), vůbec nebude existovat přebytečná tloušťka. Elektrický odpor vykazovaný takovou malou tloušťkou se téměř rovná nule a dokonce se nedá vypočítat, což jistě neovlivní množství vyrobeného tepla.