¿Qué debo hacer si la máscara de soldadura de la placa de impresión se ampolla después de la soldadu

Después de soldar el SMA, aparecerán burbujas de color verde claro alrededor de las juntas de soldadura individuales. En casos severos, habrá burbujas del tamaño de una uña, que no solo afectan la calidad de la apariencia, sino que también afectan el desempeño en casos severos. Este defecto también es un proceso de soldadura por reflujo. El problema a menudo ocurre en el medio, pero el tiempo de soldadura por ola es mayor.

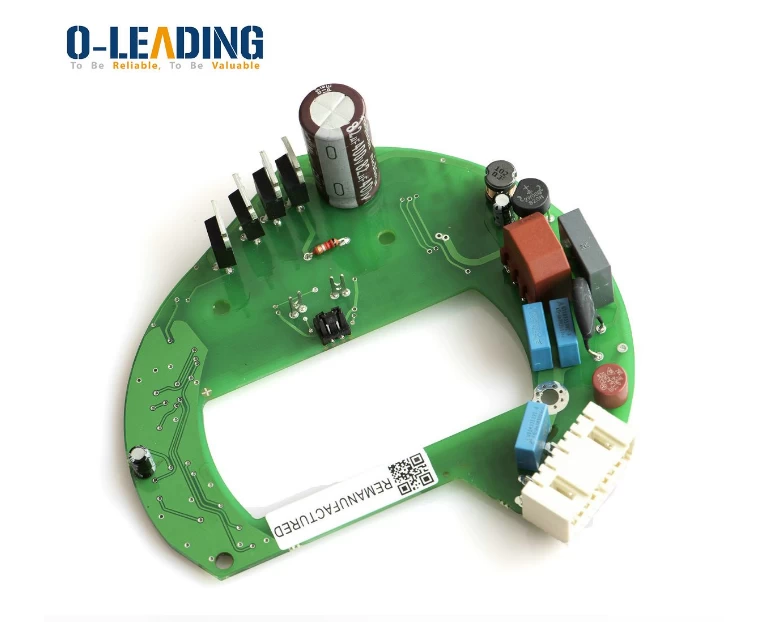

Controlador industrial SMT fábrica de ensamblaje PCBA

Porque:

La razón fundamental de la formación de ampollas en la máscara de soldadura es la presencia de gas o vapor de agua entre la máscara de soldadura y el sustrato de PCB. Estas trazas de gas o vapor de agua se incorporarán durante diferentes procesos. Cuando se encuentra la alta temperatura de soldadura, el gas se expande. Esto conduce a la delaminación entre la máscara de soldadura y el sustrato de PCB. Durante la soldadura, la temperatura de la almohadilla es relativamente alta, por lo que primero aparecen burbujas alrededor de la almohadilla.

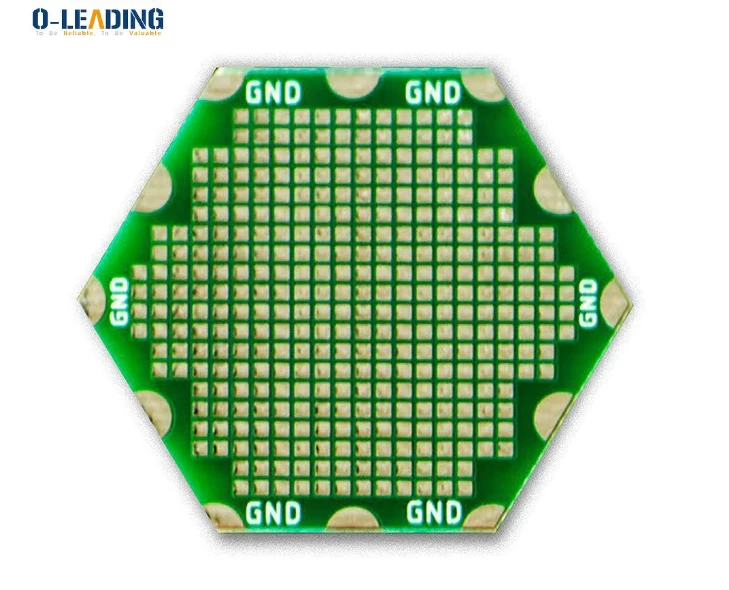

Fabricante de PCB SMT de China

Una de las siguientes razones puede hacer que se incorpore humedad a la PCB:

① La PCB a menudo debe limpiarse y secarse antes de realizar el siguiente proceso. Por ejemplo, la máscara de soldadura debe secarse después de grabarla. Si la temperatura de secado no es suficiente en este momento, incorporará humedad al siguiente proceso. Aparecen burbujas a alta temperatura.

② El entorno de almacenamiento antes del procesamiento de PCB no es bueno, la humedad es demasiado alta y no se seca a tiempo durante la soldadura.

③ En el proceso de soldadura por ola, ahora se usa a menudo fundente que contiene agua. Si la temperatura de precalentamiento de la PCB no es suficiente, el vapor de agua del fundente entrará en el interior del sustrato de la PCB a lo largo de la pared del orificio pasante y el vapor de agua entrará primero en la almohadilla circundante. Se generarán burbujas de aire después de soldar a alta temperatura.

China asamblea de la flexión PCBA

Solución:

① Controle estrictamente todos los enlaces de producción. La PCB comprada debe colocarse en el almacén después de la inspección. Por lo general, la PCB no debe ampollarse en 10 segundos a una temperatura de 260 ° C.

② Los PCB deben almacenarse en un ambiente ventilado y seco, y el período de almacenamiento no debe exceder los 6 meses;

③ La PCB debe precocerse en un horno a (120 ± 5) ℃ durante 4 horas antes de soldar;

④ La temperatura de precalentamiento en la soldadura por ola debe controlarse estrictamente y debe alcanzar los 100 ~ 140 ℃ antes de ingresar a la soldadura por ola. Si se usa fundente que contiene agua, la temperatura de precalentamiento debe alcanzar 110 ~ 145 ℃ para asegurar que el vapor de agua se pueda evaporar por completo.