Drei gemeinsame Bohrlöcher (Durchgangslöcher, Sacklöcher, vergrabene Löcher) in Leiterplatten

Der Zweck des PCB-Bohrens besteht darin, Löcher zu bohren, die die Linien zwischen den Schichten auf der Platine verbinden.

Via: Dies ist ein gemeinsames Loch, das zum Leiten oder Verbinden von Kupferfolienleitungen zwischen leitenden Mustern in verschiedenen Schichten der Leiterplatte verwendet wird. Zum Beispiel (wie Löcher, vergrabene Löcher), kann aber keine Komponentenleitungen oder verkupferte Löcher aus anderen Verstärkungsmaterialien einführen.

Das Merkmal ist: Um den Bedürfnissen der Kunden gerecht zu werden, muss das Durchgangsloch der Leiterplatte verschlossen werden. Auf diese Weise vervollständigt das weiße Netz beim Ändern des herkömmlichen Aluminium-Verstopfungsprozesses die Lötmaske und das Verstopfen der Leiterplattenoberfläche, um die Produktion stabil und qualitativ zuverlässig und perfekt zu verwenden. Durchkontaktierungen spielen hauptsächlich die Rolle der Verbindung und Leitung von Schaltkreisen. Mit der rasanten Entwicklung der Elektronikindustrie wurden höhere Anforderungen an die Prozess- und Oberflächenmontagetechnologie von Leiterplatten gestellt. Der Prozess des Verstopfens über Löcher wird angewendet und sollte die folgenden Anforderungen erfüllen:

1. In der Durchkontaktierung befindet sich Kupfer, und die Lötmaske kann verstopft sein oder nicht.

2. Das Durchgangsloch muss Zinn und Blei enthalten, und es gibt eine bestimmte Dicke (4 um), damit keine Lötmasken-Tinte in das Loch eindringen kann, was zu versteckten Zinnperlen im Loch führt.

3. Die Durchgangslöcher müssen Lötmasken-Tintenstopfenlöcher aufweisen, undurchsichtig sein und dürfen keine Zinnringe, Zinnperlen und Ebenheitsanforderungen enthalten.

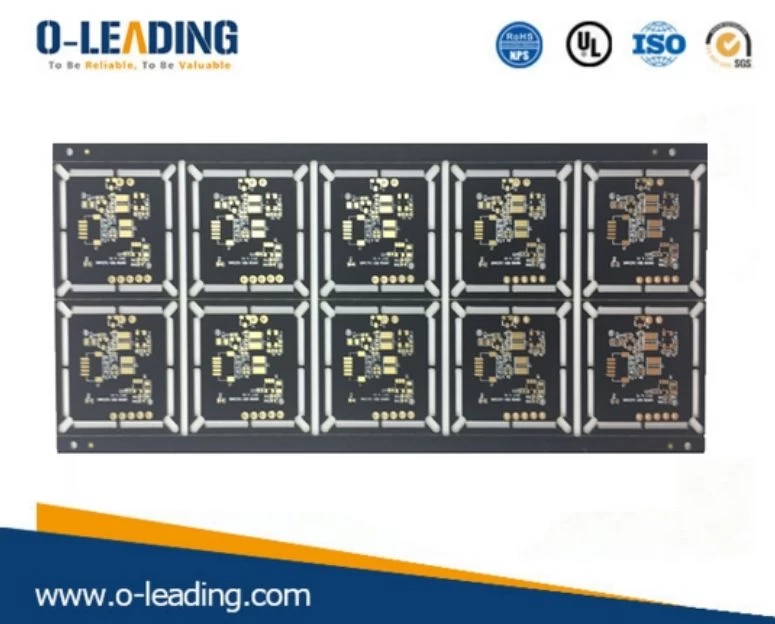

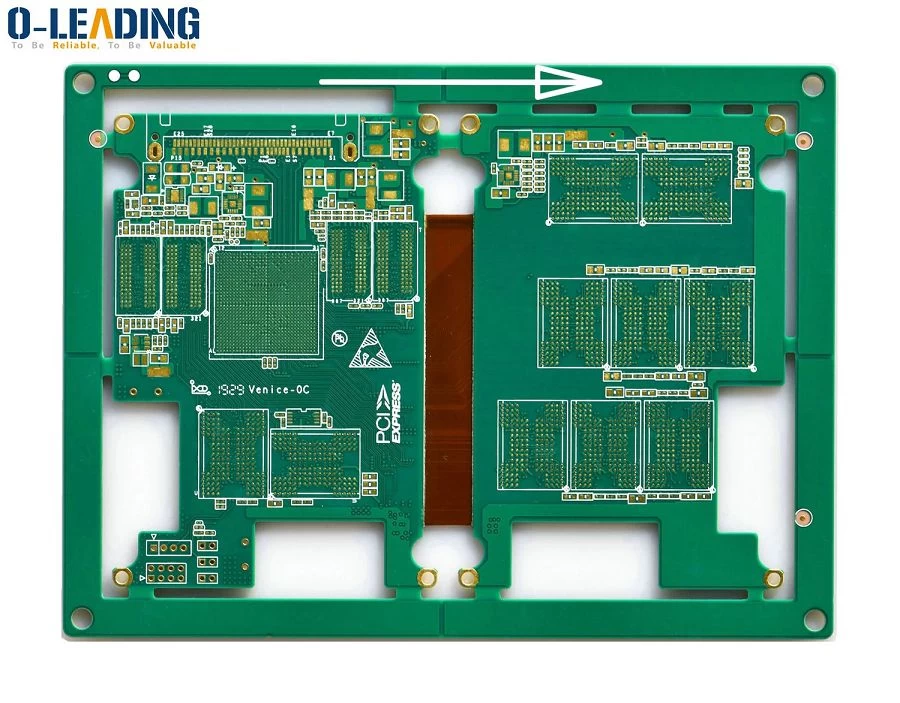

Fabrikpreis Mehrschichtige starre flexible HDI-Leiterplatte

Sackloch: Hiermit wird der äußerste Stromkreis in der Leiterplatte durch Beschichten von Löchern mit der angrenzenden inneren Schicht verbunden. Da die gegenüberliegende Seite nicht sichtbar ist, spricht man von Blind Pass. Gleichzeitig werden Sacklöcher angebracht, um die Raumnutzung zwischen Leiterplattenschaltungsschichten zu erhöhen. Das heißt, ein Durchgangsloch zu einer Oberfläche der Leiterplatte.

Merkmale: Auf der Ober- und Unterseite der Leiterplatte befinden sich Sacklöcher mit einer bestimmten Tiefe, die für die Verbindung zwischen dem Oberflächenstromkreis und dem darunter liegenden inneren Stromkreis verwendet wird. Die Tiefe des Lochs überschreitet normalerweise ein bestimmtes Verhältnis (Öffnung) nicht ). Bei dieser Produktionsmethode muss besonders darauf geachtet werden, dass die Bohrtiefe (Z-Achse) genau richtig ist. Wenn Sie nicht aufpassen, führt dies zu Schwierigkeiten beim Plattieren des Lochs, sodass fast keine Fabrik es anwendet. Es ist auch möglich, die Schaltungsschichten, die im Voraus verbunden werden müssen, in den einzelnen Schaltungsschichten zu platzieren. Die Löcher werden zuerst gebohrt und dann zusammengeklebt, es sind jedoch genauere Positionierungs- und Ausrichtvorrichtungen erforderlich.

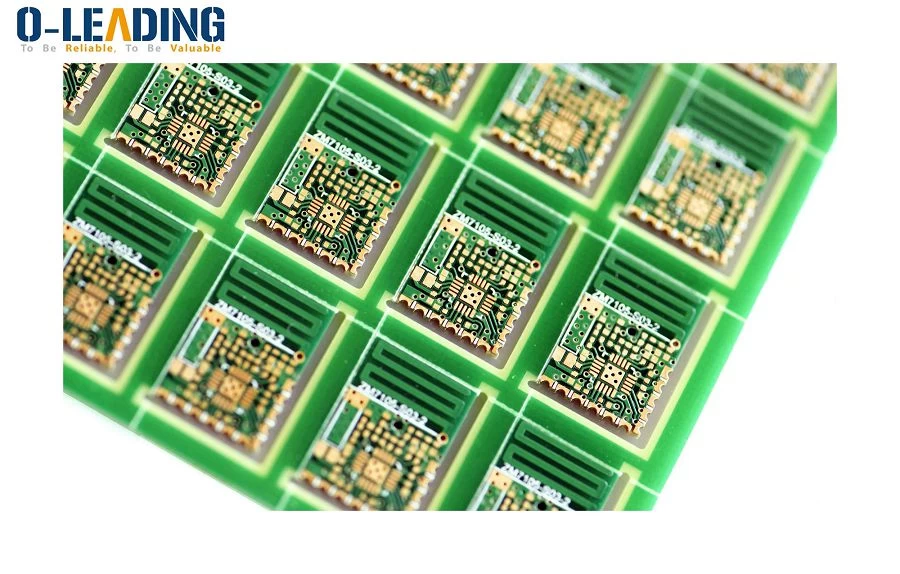

Hersteller von Halbloch-Leiterplattenmodulen

Vergraben über: Dies ist die Verbindung zwischen allen Schaltungsschichten innerhalb der Leiterplatte, die jedoch nicht mit der äußeren Schicht verbunden sind, und es bedeutet auch ein Durchkontaktierungsloch, das sich nicht bis zur Oberfläche der Leiterplatte erstreckt.

Merkmale: Dieser Prozess kann nicht durch Bohren nach dem Verkleben erreicht werden. Es ist notwendig, Bohrungen an einzelnen Schaltungsschichten durchzuführen. Zuerst wird die innere Schicht teilweise verbunden und dann zuerst galvanisiert. Schließlich kann jede Verklebung erreicht werden, die leitfähiger ist als die ursprünglichen Löcher, und Sacklöcher benötigen mehr Zeit, sodass der Preis am teuersten ist. Dieses Verfahren wird normalerweise nur für Leiterplatten mit hoher Dichte verwendet, um den nutzbaren Raum anderer Schaltungsschichten zu vergrößern. Im PCB-Produktionsprozess ist das Bohren sehr wichtig und sollte nicht nachlässig sein. Denn beim Bohren werden die erforderlichen Durchgangslöcher in die kupferkaschierte Platte gebohrt, um elektrische Verbindungen herzustellen und die Funktion des Geräts zu verbessern. Wenn der Betrieb nicht ordnungsgemäß ist, treten Probleme im Via-Prozess auf, und das Gerät kann nicht auf der Leiterplatte befestigt werden, was sich auf die Verwendung auswirkt, und die gesamte Platine wird verschrottet. Daher ist der Bohrprozess sehr wichtig.